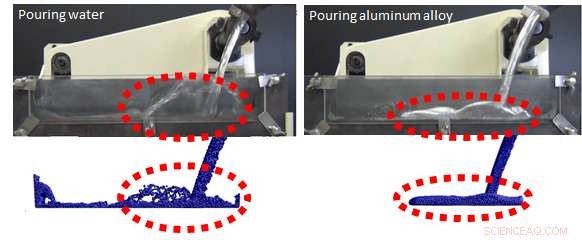

Figura:Prova della tecnologia di simulazione a confronto con un esperimento di colata con manichette Die Casting:La simulazione (sotto) replica correttamente le differenze di movimento dell'acqua e della lega di alluminio, osservato nell'esperimento.

Fujitsu Limited e il professor Yasuhiro Maeda della Daido University hanno sviluppato congiuntamente una nuova tecnologia di simulazione in grado di replicare accuratamente il comportamento degli schizzi e delle onde sulla superficie dei metalli fusi quando vengono colati. Nel processo di fusione, che viene utilizzato nella produzione di componenti in una varietà di campi, come automobili e dispositivi informatici, il metallo fuso viene versato in uno stampo per essere colato in una forma. Il modo in cui il metallo fuso scorre all'interno di uno stampo influisce in modo significativo sulla qualità della colata, ma poiché l'interno è impossibile da vedere, c'è stata la richiesta di una simulazione che possa chiarire come il metallo fuso scorre all'interno dello stampo. Però, la simulazione di questo flusso è stata difficile da ottenere poiché il modo in cui i flussi di metallo fuso possono cambiare notevolmente a seconda del film di ossido che si forma quando il metallo viene a contatto con l'aria.

Ora, basato su una tecnologia di simulazione nota come metodo delle particelle, Fujitsu e la Daido University hanno sviluppato un nuovo modo per calcolare le variazioni di flusso con proprietà fisiche (viscosità) vicino al confine tra esso e l'aria. Questa tecnologia è stata poi verificata, confrontandolo con un esperimento reale che modella un processo in cui la lega di alluminio fusa ad alte temperature viene versata in un'attrezzatura di colata, il che ha confermato che il modo di soppressione degli schizzi in linea con il film di ossido sul metallo liquido versato poteva essere simulato con precisione. Questa tecnologia crea una simulazione per chiarire come il metallo fuso scorre all'interno delle attrezzature e degli stampi di colata, un processo che non può essere osservato dall'esterno. Ciò consentirà di modificare le procedure di colata del metallo in modo da realizzare più rapidamente prodotti di alta qualità, che dovrebbe contribuire a migliorare la produttività della colata. I dettagli di questa tecnologia saranno annunciati al 169° JFS Meeting (Japan Foundry Engineering Society), che si terrà nel campus Setagaya della Tokyo City University dal 26 al 29 maggio.

Sfondo

fusione, che viene utilizzato nella produzione di componenti per una varietà di campi, comprese le automobili, elettrodomestici e dispositivi informatici, è un processo in cui il metallo che è stato fuso ad alte temperature viene iniettato in stampi, ed è noto che il modo in cui il metallo viene iniettato ha un impatto significativo sulla qualità del componente. In un metodo di colata noto come pressofusione, Per esempio, se il metallo liquido all'interno delle manichette che iniettano il metallo fuso nello stampo ad alta pressione schizza violentemente, gli ossidi o altre impurità che si formano sulla superficie dove incontra l'aria possono essere miscelati, determinando difetti di colata nel componente sagomato che li rendono soggetti a rotture. Per questa ragione, al fine di prevenire gravi schizzi della superficie del metallo liquido all'interno del manicotto, la tempistica dell'iniezione nello stampo viene regolata in base alle stime degli spruzzi della superficie del liquido nelle parti non visibili della manica, creando la necessità di una tecnologia per simulare con precisione come scorre il metallo liquido.

Problemi

Il metallo fuso ad alte temperature reagisce con l'ossigeno nell'istante in cui entra in contatto con l'aria, generando un film di ossido estremamente sottile inferiore a 0,1 mm sulla superficie, che riduce notevolmente la fluidità. Per questa ragione, non era possibile ottenere risultati accurati con la precedente tecnologia comunemente usata, che lo simulava come il flusso di un liquido uniforme. Per calcolare l'impatto del sottile film di ossido formato dagli schizzi della superficie del liquido, è stato necessario separare il film sottile per i calcoli utilizzando una tecnologia in grado di simulare gli schizzi. Per calcolare al tasso di precisione estremamente elevato che consente di distinguere il film sottile, però, sarebbero necessari calcoli di oltre mille volte superiori a quelli di una simulazione di liquido uniforme, il che significa che le simulazioni tempestive non erano realistiche.

Panoramica della nuova tecnologia di simulazione

Fujitsu e la Daido University hanno sviluppato una tecnologia di simulazione in grado di calcolare l'impatto della ridotta fluidità nei metalli liquidi a causa del sottile film di ossido senza aumentare significativamente i costi di calcolo. Questa tecnologia combina un metodo noto come metodo delle particelle, in cui i fluidi sono rappresentati come raccolte di particelle nei calcoli, con un nuovo modello computazionale che modifica dinamicamente i valori delle proprietà fisiche delle particelle situate sulla superficie del liquido. Con questo modello computazionale, i valori delle proprietà fisiche relative alla fluidità (viscosità) per le particelle che si trovano sulla superficie del liquido sono fissati in base al rapporto tra la dimensione delle particelle che rappresentano il metallo liquido e lo spessore del film. Poiché l'impatto delle proprietà di flusso ridotte dovute alla formazione del sottile film di ossido può essere calcolato con questo metodo senza modificare la dimensione delle particelle, che è l'unità base di calcolo, il tempo di calcolo richiesto per la simulazione può essere mantenuto circa allo stesso livello di una simulazione di un flusso di un liquido uniforme. In una prova tecnologica in cui la simulazione è stata confrontata con un esperimento che modella la colata di una lega di alluminio fusa ad alte temperature in un manicotto per pressofusione, è stato confermato che una simulazione che riproduceva correttamente il modo in cui scorre il metallo fuso, che è significativamente diverso dall'acqua, potrebbe essere realizzato in circa otto ore di tempo di calcolo (vedi figura).