Credito:American Chemical Society

Robot in grado di costruire case, le scarpe da corsa dei maratoneti e l'imminente astronave della NASA hanno tutte una cosa in comune:le parti stampate in 3D. Ma poiché l'entusiasmo per la stampa 3D continua a crescere ed espandersi in tutti i mercati, gli oggetti stampati dal processo possono avere punti deboli. Ora, un gruppo riporta in Materiali e interfacce applicati ACS che l'utilizzo di una semplice modifica alla fabbricazione dei materiali di partenza migliora la tenacità di queste plastiche stampabili.

Poiché il mercato della stampa 3D non solo si espande, ma diventa anche più accessibile, sta trovando applicazioni in molte aree diverse. Ma questa versatilità è limitata dalla resistenza e dalla durata delle parti stampate. La maggior parte di questi oggetti sono stampati a strati, che si traduce intrinsecamente in punti deboli dove gli strati si incontrano. Così, Gli oggetti stampati in 3D non sono resistenti come quelli realizzati con i metodi attuali in cui la plastica viene iniettata negli stampi. Per creare parti stampate in 3D più resistenti, Miko Cakmak, Bryan D. Vogt e colleghi volevano esplorare se i materiali di partenza potessero essere modificati per rinforzare automaticamente le parti stampate.

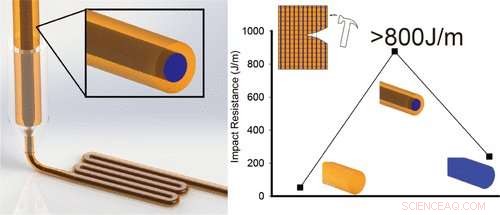

I ricercatori hanno realizzato una strutturata, filamento polimerico core-shell in cui un nucleo in policarbonato funge da scheletro rigido per supportare e rinforzare la forma stampata in 3D. Un guscio ionomero olefinico attorno al nucleo in policarbonato migliora e rafforza la connessione tra gli strati stampati. Durante il test, le parti stampate con i filamenti potrebbero resistere agli urti senza rompersi, a differenza delle parti realizzate senza di loro. I nuovi filamenti avvicinano le parti stampate in 3D alla resistenza delle parti prodotte con i metodi attuali.