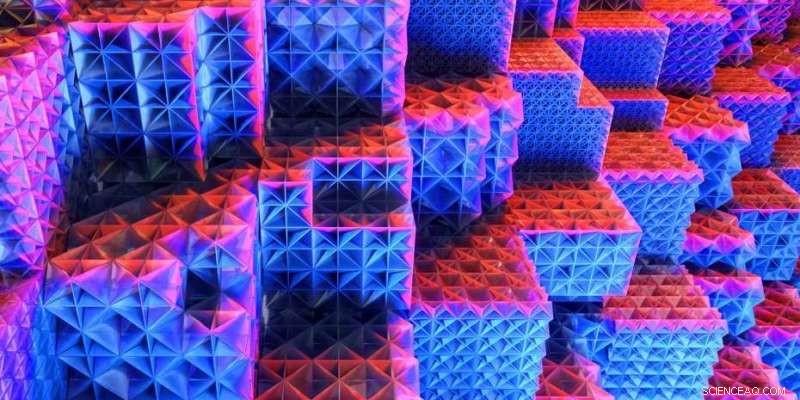

I reticoli a piastre saranno il design preferito per i futuri materiali porosi leggeri. Credito:ETH Zurigo / Marc Day

I ricercatori dell'ETH hanno sviluppato e prodotto una famiglia di architetture che massimizza la rigidità dei materiali leggeri porosi. È praticamente impossibile sviluppare design più rigidi.

La stampa 3D e altre tecniche di produzione additiva consentono di produrre materiali con strutture interne di complessità prima inimmaginabili. Questo è interessante per la costruzione leggera, pure, in quanto consente lo sviluppo di materiali che hanno la più alta quota possibile di vuoti interni (per rendere i materiali il più leggeri possibile) ma sono allo stesso tempo il più robusti possibile. Raggiungere questo richiede che le strutture interne siano organizzate in modo intelligente per la massima efficienza.

Un team di ricerca dell'ETH di Zurigo e del MIT guidato da Dirk Mohr, Professore di modellazione computazionale dei materiali nella produzione, ha sviluppato e fabbricato architetture materiali ugualmente resistenti in tutte e tre le dimensioni, e che sono contemporaneamente estremamente rigidi.

È possibile determinare matematicamente quanto possono teoricamente diventare rigidi i materiali con vuoti interni; È stato dimostrato che le strutture di Mohr si avvicinano molto a questa rigidità massima teorica. Dirlo in un altro modo, è praticamente impossibile sviluppare altre strutture di materiale più rigide per il dato peso.

Piastre che sostituiscono capriate

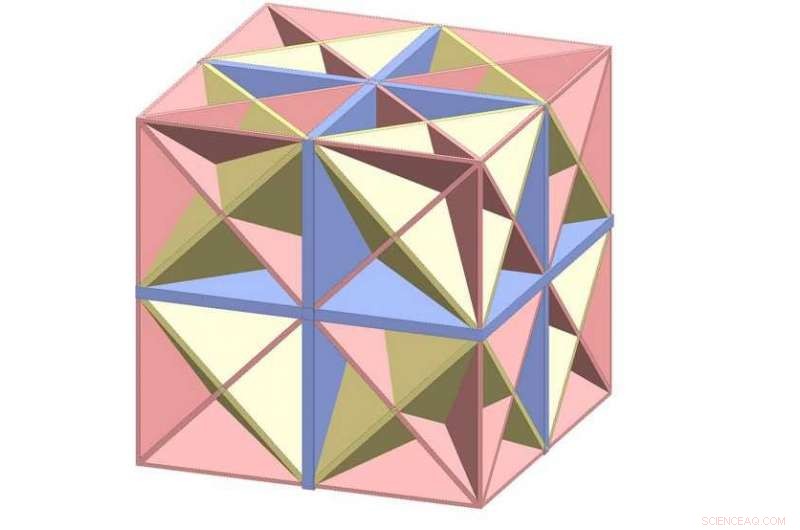

Una caratteristica del design è che la rigidità all'interno del materiale è ottenuta attraverso tralicci in lamiera piuttosto che tralicci.

Questa struttura è una delle più rigide in assoluto. Credito:Tancogne-Dejean T et al. Materiale avanzato 2018

"Il principio del traliccio è molto antico; è stato a lungo utilizzato per le case a graticcio, ponti d'acciaio e torri d'acciaio, come la Torre Eiffel.

Possiamo vedere attraverso i reticoli del traliccio, quindi sono spesso percepiti come strutture leggere ideali, " dice il professor Mohr. "Tuttavia, utilizzando calcoli informatici, teoria e misure sperimentali, ora abbiamo stabilito una nuova famiglia di strutture a traliccio a piastre che sono fino a tre volte più rigide di tralicci di pari peso e volume" (Vedi riquadro). E non è solo la rigidità (resistenza alla deformazione elastica) di questi strutture che si avvicinano ai valori massimi teorici:la loro forza (resistenza alla deformazione irreversibile) fa, pure.

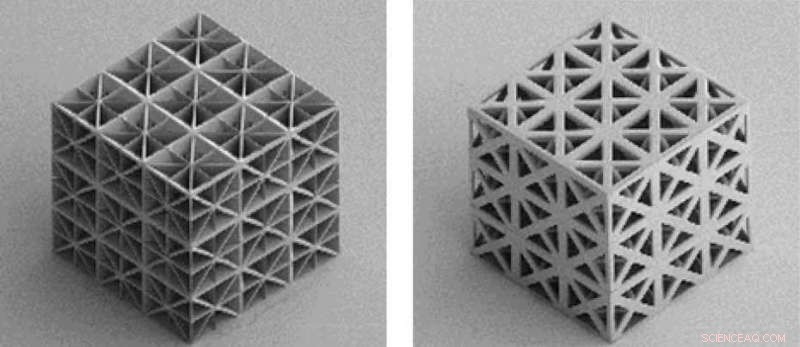

I ricercatori dell'ETH hanno inizialmente sviluppato questi reticoli al computer, calcolando le loro proprietà nel processo. Quindi li hanno prodotti su scala micrometrica dalla plastica attraverso la stampa 3D. Mohr sottolinea, però, che i vantaggi di questo design sono universalmente applicabili - per tutti i materiali costitutivi e anche su tutte le scale di lunghezza, dal molto piccolo (nanometrico) al molto grande.

Esempio di traliccio in lamiera polimerica prodotta in modo additivo (a sinistra) e traliccio a traliccio (a destra). Il cubo a sinistra è costituito da lastre di appena 2 micrometri di spessore. Entrambi i cubi hanno una lunghezza del bordo di 0,2 millimetri. Credito:Tancogne-Dejean T et al. Materiali avanzati 2018

Avanti al loro tempo

Mohr e il suo gruppo di ricerca sono in anticipo sui tempi con questi nuovi reticoli:al momento, la produzione con la stampa 3D è ancora relativamente costosa. "Se questi tipi di reticoli dovessero essere prodotti in modo additivo in acciaio inossidabile oggi, costerebbero al grammo quanto l'argento, ", afferma Mohr. "Ma la svolta arriverà quando le tecnologie di produzione additiva saranno pronte per la produzione di massa. Costruzione leggera, il cui costo attuale ne limita l'uso pratico alla produzione di aeromobili e alle applicazioni spaziali, potrebbe quindi essere utilizzato anche per una vasta gamma di applicazioni in cui il peso gioca un ruolo." Oltre a rendere le strutture più leggere, i numerosi vuoti riducono anche la quantità di materie prime necessarie, e quindi anche i costi del materiale.

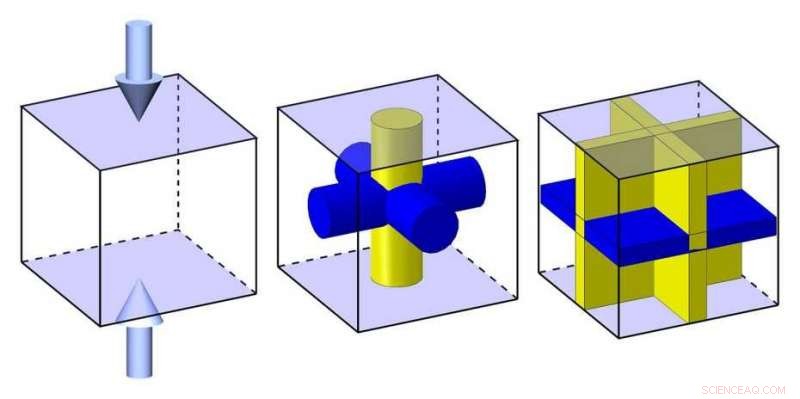

Quando si tratta di sopportare carichi in tutte e tre le dimensioni (dall'alto o dal basso, sinistra o destra, e dietro o davanti), i reticoli a piastre hanno un chiaro vantaggio rispetto ai reticoli a traliccio. Il seguente esperimento mentale aiuta a capirlo:immagina due cubi con pareti esterne molto sottili. Al loro interno sono presenti montanti per impedire che i cubi vengano compressi quando viene applicata una pressione esterna. Un cubo utilizza tralicci, e l'altro, piastre (vedi figura). In entrambi i casi, il volume materiale, e quindi il peso della struttura interna, è identico. Se una forza viene applicata alla struttura del traliccio (centro) dall'alto, uno dei tre punti (giallo) trasporta questa forza. Gli altri due montanti (blu) non contribuiscono alla stabilità, ma sono necessarie nel caso la forza provenga da un'altra direzione. Se, in contrasto, la forza viene applicata al reticolo della piastra (a destra) dall'alto, due delle tre placche contribuiscono alla sua stabilità (quelle gialle). Questa forma sfrutta molto meglio i montanti interni, quindi è più efficiente. Credito:ETH Zurigo

Non c'è limite alle potenziali applicazioni, dice Mohr. impianti medici, custodie per laptop e strutture di veicoli ultraleggeri sono solo tre dei tanti possibili esempi. "Quando sarà il momento, non appena i materiali leggeri vengono prodotti su larga scala, "Mohr dice, "questi reticoli a piastre periodiche saranno il progetto di scelta".