Dr. Jesus Gonzalez-Julian (a destra) e Apurv Dash (a sinistra). Attestazione:Forschungszentrum Jülich / Regine Panknin

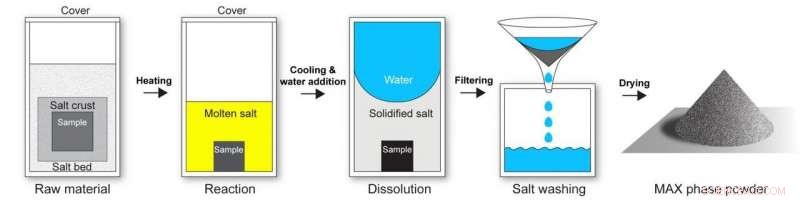

Le fasi MAX sono viste come materiali promettenti per il futuro, Per esempio, al potere, industrie aerospaziali e degli impianti medici. Un nuovo metodo sviluppato dagli scienziati del Forschungszentrum Jülich consente ora per la prima volta di produrre questa classe di materiali su scala industriale. Riferiscono che una crosta di sale protegge la materia prima dall'ossidazione a una temperatura di produzione superiore a 1, 000 gradi Celsius e può quindi essere semplicemente lavato via con acqua. Il metodo, che è stato recentemente pubblicato sulla rivista Materiali della natura , può essere applicato anche ad altri materiali ad alte prestazioni.

Le fasi MAX uniscono le proprietà positive della ceramica e dei metalli. Sono resistenti al calore e leggeri come la ceramica, ancora meno fragile, e possono essere deformati plasticamente come i metalli. Per di più, sono la base materiale di MXenes, una classe di composti in gran parte inesplorata che sono simili al grafene e hanno proprietà elettroniche straordinarie.

"Nel passato, non esisteva un metodo adatto per produrre fasi MAX sotto forma di polvere, che sarebbe vantaggioso per ulteriori lavorazioni industriali. Questo è il motivo per cui le fasi MAX non hanno finora svolto alcun ruolo pratico nelle applicazioni industriali, " spiega il Professore Junior Dr. Jesus Gonzalez-Julian, capogruppo di giovani ricercatori al Forschungszentrum Jülich.

La strategia del sale

Le fasi MAX sono prodotte a temperature superiori a 1, 000 gradi Celsius. A temperature così elevate, i materiali normalmente reagiscono con l'ossigeno atmosferico e si ossidano, per questo vengono solitamente prodotti sotto vuoto o in atmosfera protettiva di argon. Il metodo Jülich è sorprendentemente semplice in confronto:i ricercatori incapsulano la materia prima con un sale, bromuro di potassio, che si scioglie durante il processo produttivo. Non è più necessaria un'atmosfera di vuoto o di argon per una protezione aggiuntiva.

Rappresentazione schematica del processo. Attestazione:Forschungszentrum Jülich / Apurv Dash

"Un bagno di sale fuso protegge così il materiale e ne impedisce il contatto con l'ossigeno atmosferico, " spiega Apurv Dash, autore principale dello studio pubblicato su Materiali della natura e ricercatore di dottorato presso Forschungszentrum Jülich.

Allo stesso tempo, il sale agisce da separatore. I componenti non si legano più tra loro per formare un solido compatto, e consentono la produzione diretta di polveri a grana fine. Questo è importante perché evita un ulteriore lungo, processo di fresatura ad alta intensità energetica. Come effetto collaterale positivo, il bagno di sale riduce anche la temperatura di sintesi necessaria per formare il composto desiderato, che ridurrà ulteriormente i costi energetici e di produzione.

Con solo sale e acqua

Per qualche tempo sono stati utilizzati metodi che utilizzano sale fuso per la produzione di polvere di ceramiche non ossidate. Però, richiedono un'atmosfera protettiva di argon invece dell'aria atmosferica, che aumenta sia la complessità che i costi di produzione.

Crosta di sale solidificato dopo il raffreddamento. Credito:Forschungszentrum Jülich / Tobias Schlößer

"bromuro di potassio, il sale che usiamo, è speciale perché quando pressurizzato, diventa completamente impermeabile a temperatura ambiente. "Ora abbiamo dimostrato che è sufficiente incapsulare le materie prime in una pastiglia di sale abbastanza strettamente da impedire il contatto con l'ossigeno, anche prima che il punto di fusione del sale venga raggiunto a 735 gradi Celsius. Un'atmosfera protettiva non è quindi più necessaria, " spiega Apurv Dash.

Come per molte scoperte scientifiche, un po' di fortuna ha contribuito allo sviluppo del metodo:i forni a vuoto sono scarsi perché sono così costosi e richiedono un grande sforzo per la pulizia. Per produrre la sua polvere, il dottorando Jülich ha quindi fatto ricorso con successo alla sperimentazione di un normale forno ad aria.

Il nuovo metodo non è limitato a questo materiale. I ricercatori hanno già prodotto una moltitudine di fasi MAX e altri materiali ad alte prestazioni, come le leghe di titanio per i bioimpianti e l'ingegneria aeronautica. Prossimo, gli scienziati stanno progettando di studiare i processi industriali con i quali queste polveri possono essere ulteriormente lavorate.