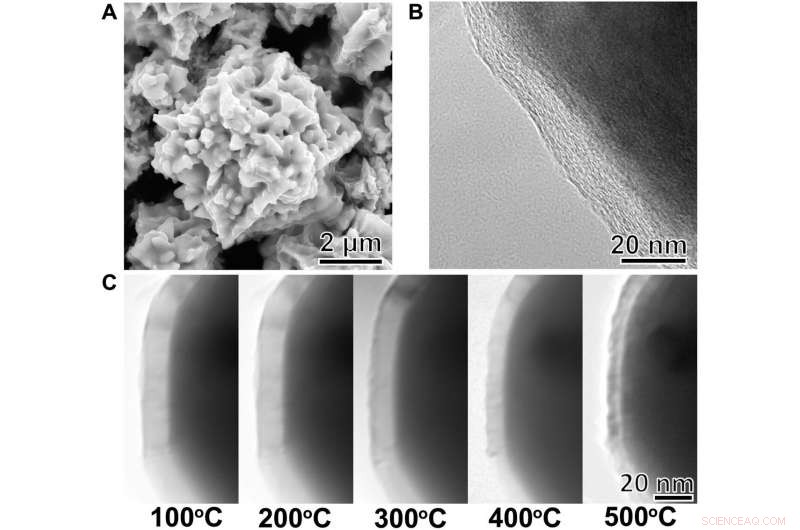

Polveri di Ni/grafene dopo miscelazione a taglio e liofilizzazione. (A) Immagine SEM di polveri di Ni/grafene, non mostra un'aggregazione evidente di fogli di grafene. (B) Immagine TEM della superficie di una polvere di Ni/grafene, mostrando che il grafene a pochi strati è strettamente rivestito attorno alla particella di Ni. (C) Osservazione del riscaldamento in situ di una polvere di Ni/grafene. Il grafene si dissolve gradualmente in Ni con l'aumentare della temperatura. Credito:progressi scientifici, doi:10.1126/sciadv.aav5577

Le strategie ingegneristiche bioispirate si basano sul raggiungimento delle proprietà biologiche combinate di forza e tenacità inerenti alla natura. Gli ingegneri dei tessuti e gli scienziati dei materiali mirano quindi a costruire soluzioni intelligenti, strutture biomimetiche gerarchiche da risorse limitate. Come materiale rappresentativo, la madreperla naturale mantiene una struttura in mattoni e malta che consente molti meccanismi di indurimento praticabili su più scale. Tali materiali naturali dimostrano un'eccezionale combinazione di forza e tenacità, a differenza di qualsiasi sintetico, biomateriale ingegnerizzato.

In un recente studio, Yunya Zhang e collaboratori presso i dipartimenti di Ingegneria Meccanica e Aerospaziale, La scienza dei materiali e la tomografia a sonda atomica negli Stati Uniti hanno sviluppato un Ni/Ni . bioispirato 3 Composito C per imitare la struttura in mattoni e malta simile alla madreperla con polveri di Ni e fogli di grafene. Hanno dimostrato che il composito ha ottenuto un aumento del 73% della resistenza con solo un compromesso del 28% nella duttilità per indicare un notevole miglioramento della tenacità.

Nello studio, i ricercatori hanno sviluppato materiale ottimizzato derivato dal grafene, nichel- (Ni), compositi a base di titanio (Ti) e alluminio (Al) (Ni-Ti-Al/Ni 3 C composito) che ha mantenuto un'elevata durezza fino a 1000 °C. Gli scienziati dei materiali hanno svelato un nuovo metodo nel lavoro per fabbricare materiali 2D intelligenti e progettare compositi a matrice metallica ad alte prestazioni. I compositi hanno mostrato una struttura in mattoni e malta tramite reazioni interfacciali per sviluppare leghe a base di Ni-C funzionalmente avanzate per ambienti ad alta temperatura. I risultati sono ora pubblicati in Progressi scientifici .

I materiali di nuova generazione dovrebbero intrinsecamente combinare proprietà di resistenza e tenacità, anche se il loro inseguimento si traduce in un compromesso tra durezza e duttilità. Nei materiali ingegnerizzati, una frattura iniziata può propagarsi rapidamente senza alcuno scudo, mentre le strutture biologiche possono consentire ad architetture gerarchiche fatte di risorse non tossiche e limitate di deviare l'apertura della fessura. Un esempio comune è la madreperla o la madreperla, composto da aragonite (forma di CaCO 3 ), piastrine e biopolimero. Nella struttura in muratura, le piastrine di aragonite fungono da mattoni portanti, e il biopolimero agisce come una malta legando insieme le piastrine di aragonite. Durante la frattura in madreperla, la struttura dei ponti minerali può schermare l'apertura della fessura, mentre gli strati di biopolimero dissipano l'energia di frattura per prevenire la delaminazione su larga scala.

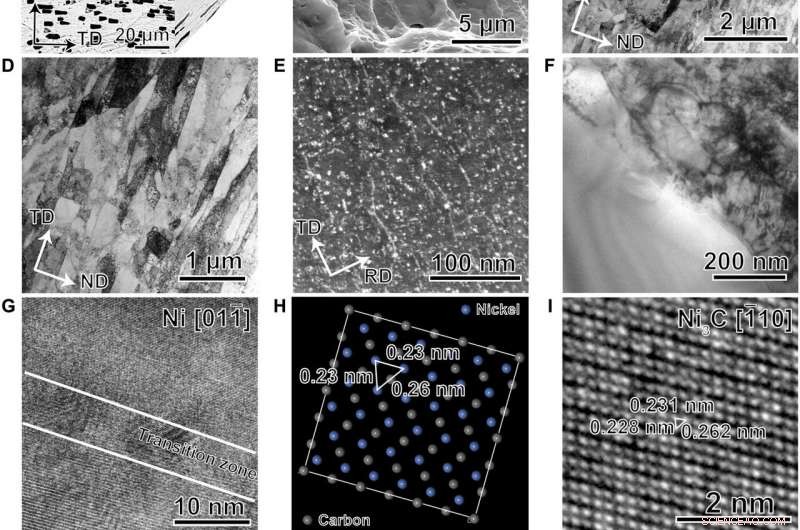

Microstruttura del composito Ni/Ni3C abilitato al grafene. (A) Immagine SEM del composito Ni/Ni3C laminato a freddo, mostra strutture in mattoni e malta. (B) Superficie di frattura del composito Ni/Ni3C, che mostra la struttura laminata costruita da fossette allungate. (C) Immagine TEM a basso ingrandimento, che mostra una grande particella di seconda fase incorporata nella matrice di Ni. (D) Dopo la laminazione a freddo, I grani di Ni sono stati deformati in lunghe strisce con uno spessore compreso tra 100 e 300 nm. (E) Immagine in campo oscuro di diffrazione a due raggi della matrice Ni, mostrando un'alta concentrazione di dislocazioni. (F) Osservazione ravvicinata del confine Ni/Ni3C. (G) Immagine HRTEM dell'interfaccia tra Ni e una particella di seconda fase, rivelando una zona di transizione. (H) Cristallo Ni3C sul piano [-110]. (I) Immagine HRTEM del piano [-110] della particella Ni3C, che mostra la disposizione atomica identica come nella Fig. 2H. (J) Illustrazione schematica della formazione del composito Ni/Ni3C con una struttura in mattoni e malta. Credito:progressi scientifici, doi:10.1126/sciadv.aav5577

Gli scienziati dei materiali in precedenza hanno tentato di imitare l'architettura della madreperla con notevole successo. Però, la plasticità intrinsecamente bassa delle ceramiche e dei polimeri utilizzati, limitato la loro potenziale attività meccanica. I ricercatori si aspettavano quindi di clonare l'architettura di madreperla con costituenti più forti come compositi incorporati in metallo, in un compito più promettente ma impegnativo. Gli scienziati hanno precedentemente utilizzato il nichel (Ni) e le sue leghe in diverse applicazioni grazie alla compatibilità in alte temperature e ambienti estremi con eccezionali prestazioni meccaniche e stabilità. Nel presente lavoro, perciò, Zhang et al. indagato se abilitato al grafene, compositi a matrice di Ni ad alte prestazioni con struttura in mattoni e malta potrebbe essere ingegnerizzata mediante procedure scalabili e fattibili.

Per questo, Zhang et al. ha formato per la prima volta un Ni/Ni . fornito da grafene 3 C composito con una caratteristica bioispirazione, architettura in mattoni e malta che utilizza la metallurgia delle polveri convenzionale. Hanno rivestito in modo omogeneo le polveri di Ni con grafene durante la miscelazione a taglio e la liofilizzazione e hanno sciolto il carbonio in Ni ad alte temperature per facilitare il processo di sinterizzazione. Quindi io 3 Le piastrine C formate durante il processo sono servite come principali portatori di carico, rafforzare i compositi, mentre la matrice Ni assicurava duttilità.

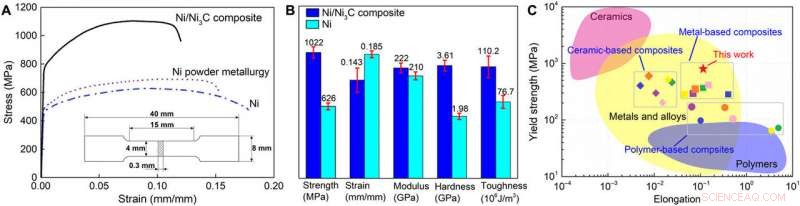

Proprietà meccaniche del composito Ni/Ni3C abilitato al grafene con una struttura in mattoni e malta. (A) Curve sforzo-deformazione di Ni, Ni prodotto dalla metallurgia delle polveri, e composito Ni/Ni3C (il riquadro mostra la dimensione del provino di trazione). (B) Grafico a barre comparativo delle proprietà meccaniche del composito Ni e Ni/Ni3C. (C) Grafico dell'allungamento rispetto alla resistenza allo snervamento che mostra che il composito Ni/Ni3C come fabbricato aveva un'eccezionale combinazione di resistenza e duttilità. Credito:progressi scientifici, doi:10.1126/sciadv.aav5577

A causa del mix di meccanismi di rafforzamento e indurimento introdotti nel metodo, il campione finale ha mostrato una resistenza migliorata del 73 percento e una riduzione della duttilità solo del 28 percento per causare un notevole miglioramento della tenacità. Zhang et al. quindi incluso titanio (Ti) e alluminio (Al) nel composito derivato dal grafene per formare Ni-Ti-Al/Ni 3 C come superlega. Gli scienziati propongono di utilizzare la polvere abilitata al materiale 2-D su diversi costituenti del materiale per creare possibilità per nuovi compositi a matrice metallica.

Hanno quindi condotto test per studiare la microstruttura e le prestazioni meccaniche del Ni/Ni . abilitato al grafene 3 C compositi utilizzando la spettroscopia a raggi X a dispersione di energia (EDS) e la microscopia elettronica a trasmissione ad alta risoluzione (HRTEM). Hanno confermato la composizione del nuovo materiale e hanno dimostrato che il materiale non si è rotto durante il processo di fabbricazione intricata. Il Ni/Ni . derivato dal grafene 3 I compositi C hanno mostrato prestazioni meccaniche eccezionali, osservato utilizzando campioni a forma di osso di cane dei compositi. The scientists used the combined strength and ductility in the present work to indicate that the bioinspired brick-and-mortar architecture efficiently mitigated the conflict between strength and toughness.

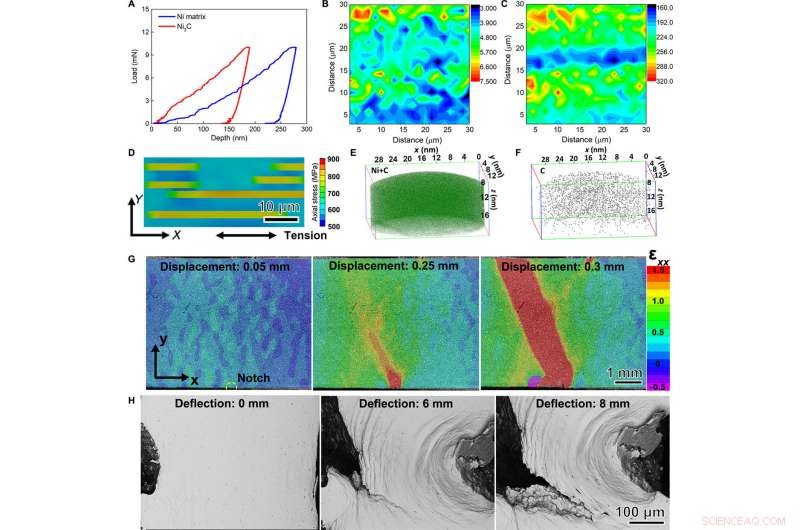

Strengthening and toughening mechanisms of graphene-derived Ni/Ni3C composite with brick-and-mortar structure. (A) Nanoindentation load-displacement curves of Ni and Ni3C platelet. (B) Hardness map derived from nanoindentation tests. (C) Reduced modulus map derived from nanoindentation tests. (D) Finite element simulation of the Ni/Ni3C composite under tension. (E) APT map of Ni and C atom distribution. (F) APT map of C atom distribution. (G) In situ tensile test with strain map. (H) In situ three-point bending test under SEM. Credito:progressi scientifici, doi:10.1126/sciadv.aav5577

To understand the stiffening, strengthening and toughening mechanisms of the graphene-derived Ni/ Ni 3 C composite, Zhang et al. conducted nanoindentation studies and obtained the Young's modulus of the material. They showed that the Ni 3 C platelets enhanced the Young's modulus of the novel material for increased hardness. The resulting structures showing hard and reduced modulus maps to present an alternating hard-soft-structure. Then using atom probe tomography (APT) maps, they showed homogenously dispersed carbon atoms in the nickel matrix.

The graphene-derived Ni/Ni 3 C composite showed obvious plastic deformation and higher toughness compared with pure Ni, the structural integrity of the new material could deviate cracks to prevent their opening, much like natural nacre. The scientists also showed the appearance of metal bridges for effective crack deflection, where the layered architecture blunted the crack tip, preventing further crack propagation to experimentally prove the brick-and-mortar architecture of Ni/ Ni 3 C contributing to toughness and ductility without crack induction.

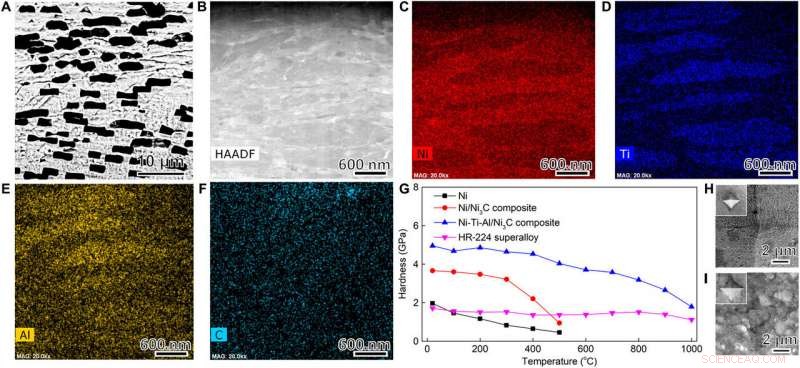

Microstructure of Ni-Ti-Al/Ni3C composite and high-temperature Vickers hardness of Ni, graphene-derived Ni/Ni3C composite, Ni-Ti-Al/Ni3C composite, and HR-224 superalloy. (A) SEM image of Ni-Ti-Al/Ni3C composite after chemical etching. (B) High-angle annular dark-field (HAADF) image of the Ni-Ti-Al/Ni3C composite. (C to F) High-resolution EDS of Ni, Ti, Al, and C maps. (G) Hardness values from high-temperature Vickers hardness tests. (H) Room temperature Vickers hardness indentation impression on Ni-Ti-Al/Ni3C composite (the edge length of the inset image is 180 μm). (I) High-temperature (1000°C) Vickers hardness indentation impression on Ni-Ti-Al/Ni3C composite (the edge length of the inset image is 180 μm). Credito:progressi scientifici, doi:10.1126/sciadv.aav5577

Zhang et al. used Ni alloys due to their outstanding capability to withstand high temperatures and creep resistance. To verify high temperature performance, the scientists added titanium (Ti, 2 percent) and aluminum (Al, 2 percent) into the Ni/graphene powders for sintering. The resulting Ni-Ti-Al/Ni 3 C composite also showed brick-and-mortar architecture and stripe-like-grains. The earlier Ni/ Ni 3 C composites maintained a high hardness from room temperature to 300 °C, although afterwards the hardness rapidly decreased. In confronto, the Ni-Ti-Al/Ni 3 C composite developed thereafter, showed no hardness reduction up to 500 °C. The new composites were relatively smooth at room temperature and showed oxidized surfaces with irregular particles at 1000 °C. Based on the alloy recipes and heat treatments introduced in the study, the scientists propose using the novel composites to engineer the next-generation superalloys for potential temperature elevated applications, including aircraft gas turbines and spacecraft airframes.

In questo modo, Zhang and colleagues designed and developed a prototypical graphene-derived Ni/Ni 3 C composite with nacre-inspired brick-and-mortar architecture. They conducted extensive characterization studies to investigate and understand the material properties of the newly developed composites. The Ni-Ti-Al/Ni 3 C composite showed superior strength at 1000 °C compared to commercial superalloys. The scientists envision this promising new strategy to design and synthesize advanced, bioinspired materials to achieve exceptionally high mechanical robustness for a wide-range of applications in materials science and multidisciplinary fields.

© 2019 Scienza X Rete