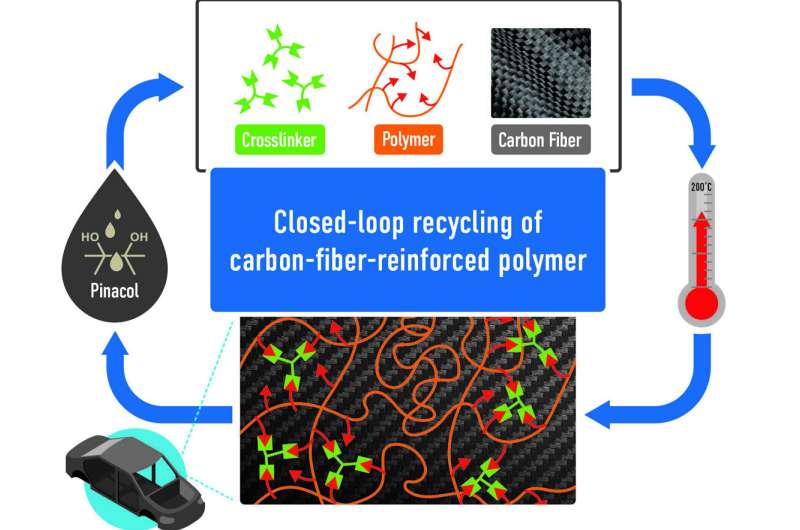

In una vittoria per la chimica, gli inventori dell'Oak Ridge National Laboratory del Dipartimento dell'Energia hanno progettato un percorso a circuito chiuso per sintetizzare un polimero rinforzato con fibra di carbonio, o CFRP, eccezionalmente resistente, e successivamente recuperare tutti i suoi materiali di partenza.

Un materiale composito leggero, resistente e resistente, il CFRP è utile per ridurre il peso e aumentare l'efficienza del carburante di automobili, aeroplani e veicoli spaziali. Tuttavia, i CFRP convenzionali sono difficili da riciclare. La maggior parte erano materiali monouso, quindi la loro impronta di carbonio è significativa. Al contrario, la tecnologia a circuito chiuso di ORNL, pubblicata su Cell Reports Physical Science , accelera l'affrontare questa grande sfida.

"Abbiamo incorporato la reticolazione dinamica in un polimero di base per funzionalizzarlo. Quindi, abbiamo aggiunto un reticolante per renderlo simile ai materiali termoindurenti", ha affermato il chimico e inventore dell'ORNL Md Anisur Rahman. "La reticolazione dinamica ci consente di rompere i legami chimici e rielaborare o riciclare i materiali compositi in fibra di carbonio."

Un materiale termoindurente convenzionale è reticolato in modo permanente. Una volta sintetizzato, stagionato, modellato e messo in una forma, non può essere rielaborato. Il sistema di ORNL, d'altro canto, aggiunge gruppi chimici dinamici alla matrice polimerica e alle fibre di carbonio incorporate. La matrice polimerica e le fibre di carbonio possono subire più cicli di rilavorazione senza perdita di proprietà meccaniche, come resistenza e tenacità.

Rahman ha condotto lo studio con il chimico dell'ORNL Tomonori Saito, che è stato premiato da Battelle nel 2023 come Inventore dell'anno dell'ORNL. Rahman e il ricercatore post-dottorato dell'ORNL Menisha Karunarathna Koralalage hanno condotto la maggior parte degli esperimenti. Il trio ha richiesto un brevetto per l'innovazione.

"Abbiamo inventato un composito in fibra di carbonio resistente e riciclabile", ha affermato Saito. "La fibra e il polimero hanno un'adesione interfacciale molto forte grazie alla presenza di legami dinamici." L'interfaccia lega insieme i materiali attraverso interazioni covalenti e li sblocca su richiesta utilizzando il calore o la chimica. Saito ha aggiunto:"La fibra funzionalizzata ha una reticolazione dinamica scambiabile con questo polimero. La struttura composita è davvero resistente a causa delle caratteristiche dell'interfaccia. Ciò rende un materiale molto, molto resistente."

I polimeri convenzionali come le resine epossidiche termoindurenti vengono generalmente utilizzati per unire in modo permanente materiali come metallo, carbonio, cemento, vetro, ceramica e plastica per formare materiali multicomponente come i compositi. Tuttavia, nel materiale ORNL, il polimero, le fibre di carbonio e il reticolante, una volta termoindurenti, possono reincarnarsi nuovamente nei materiali di partenza. I componenti del materiale possono essere rilasciati per il riciclaggio quando uno speciale alcol chiamato pinacol sostituisce i legami covalenti del reticolante.

Il riciclaggio a circuito chiuso su scala di laboratorio non comporta alcuna perdita di materiali di partenza. "Quando ricicliamo i compositi, recuperiamo il 100% dei materiali di partenza:il reticolante, il polimero, la fibra", ha affermato Rahman.

"Questa è l'importanza del nostro lavoro", ha detto Saito. "Altre tecnologie di riciclaggio dei compositi tendono a perdere i materiali di partenza dei componenti durante il processo di riciclaggio."

Altri vantaggi dei CFRP reticolati in modo reversibile sono la rapida termoindurimento, il comportamento autoadesivo e la riparazione di microfessure nella matrice composita.

In futuro, il riciclaggio a circuito chiuso dei CFRP potrebbe trasformare la produzione a basse emissioni di carbonio man mano che i materiali circolari leggeri verranno incorporati nelle tecnologie di energia pulita.

I ricercatori hanno tratto ispirazione dalla natura, che utilizza interfacce dinamiche per creare materiali robusti. La madreperla, la madreperla iridescente contenuta nei gusci delle cozze marine e di altri molluschi, è eccezionalmente resistente:può deformarsi senza rompersi. Inoltre, i mitili marini aderiscono fortemente alle superfici ma dissipano energia per rilasciarla quando necessario.

I ricercatori miravano a ottimizzare la chimica interfacciale tra le fibre di carbonio e la matrice polimerica per potenziare l'adesione interfacciale e migliorare la tenacità del CFRP. "La resistenza del nostro composito è quasi due volte superiore a quella di un composito epossidico convenzionale", ha affermato Rahman. "Anche le altre proprietà meccaniche sono molto buone."

La resistenza alla trazione, o lo stress che un materiale può sopportare quando viene tirato, è stata la più alta mai riportata tra materiali compositi rinforzati con fibre simili. Era di 731 megapascal, più resistente dell'acciaio inossidabile e di un composito CFRP convenzionale a base epossidica per automobili.

Nel materiale ORNL, il legame covalente dinamico tra l'interfaccia della fibra e il polimero aveva un'adesione interfacciale maggiore del 43% rispetto ai polimeri senza legami dinamici.

I legami covalenti dinamici consentono il riciclaggio a circuito chiuso. In un materiale a matrice convenzionale, le fibre di carbonio sono difficili da separare dal polimero. Il metodo chimico di ORNL, che aggancia le fibre nei siti funzionali, consente di separare le fibre dal polimero per il riutilizzo.

Karunarathna Koralalage, Rahman e Saito hanno modificato un polimero di base, chiamato S-Bpin, con l'assistenza di Natasha Ghezawi, una studentessa laureata presso il Centro Bredesen per la ricerca interdisciplinare e l'istruzione universitaria dell'Università del Tennessee, Knoxville. Hanno creato un copolimero stirene etilene butilene stirene riciclato, che incorpora gruppi di esteri boronici che si legano covalentemente con un reticolante e fibre per generare il resistente CFRP.

Poiché il CFRP è un materiale complesso, la sua caratterizzazione dettagliata ha richiesto competenze e strumentazioni diverse. Chris Bowland dell'ORNL ha testato le proprietà di trazione. Con la mappatura Raman, Guang Yang dell'ORNL ha mostrato la distribuzione delle specie chimiche e strutturali. Catalin Gainaru e Sungjin Kim, entrambi dell'ORNL, hanno acquisito dati reologici e Alexei Sokolov, presidente del governatore dell'UT-ORNL, li ha chiariti.

La microscopia elettronica a scansione di Bingrui Li, di ORNL e UT, ha rivelato che la fibra di carbonio ha mantenuto la sua qualità dopo il riciclaggio. Vivek Chawla e Dayakar Penumadu, entrambi dell'UT, hanno analizzato la resistenza al taglio interlaminare. Con la spettroscopia fotoelettronica a raggi X, Harry Meyer III dell'ORNL ha confermato quali molecole si attaccano alle superfici delle fibre. Amit Naskar dell'ORNL, un noto esperto di fibra di carbonio, ha esaminato l'articolo.

Gli scienziati hanno scoperto che il grado di reticolazione dinamica è importante. "Abbiamo scoperto che la reticolazione al 5% funziona meglio di quella al 50%", ha affermato Rahman. "Se aumentiamo la quantità di reticolante, il polimero inizia a diventare fragile. Questo perché il nostro reticolante ha tre strutture voluminose simili a mani, in grado di creare più connessioni e diminuire la flessibilità del polimero."

Successivamente, il gruppo di ricerca vorrebbe condurre studi simili con compositi in fibra di vetro, che mantengono prestazioni elevate riducendo al contempo i costi e l’impronta di carbonio delle applicazioni nei settori aerospaziale, automobilistico, marittimo, sportivo, edile e ingegneristico. Sperano inoltre di ridurre i costi della nuova tecnologia per ottimizzare le prospettive commerciali per un futuro licenziatario.

"Questo passaggio aprirà la strada a più applicazioni, in particolare per le turbine eoliche, i veicoli elettrici, i materiali aerospaziali e persino gli articoli sportivi", ha affermato Rahman.

Ulteriori informazioni: Md Anisur Rahman et al, Compositi in fibra di carbonio resistenti e riciclabili con eccezionale adesione interfacciale tramite un'interfaccia vitrimero-fibra su misura, Cell Reports Physical Science (2023). DOI:10.1016/j.xcrp.2023.101695

Fornito da Oak Ridge National Laboratory