Dopo aver stampato varie parti con polvere AF-9628, Il capitano Erin Hager ha analizzato la porosità risultante, forza e resilienza. Ha notato che le proprietà meccaniche erano abbastanza buone. Lei "non ha visto crepe, " e afferma che, [l'output] era molto simile [alle parti prodotte tradizionalmente]. Infatti, le parti "corrispondevano all'allungamento del 10 percento richiesto, indicando una maggiore forza senza diventare fragile, " e "ha soddisfatto o superato [specifiche] direttamente dalla macchina." Credito:Air Force Institute of Technology

Parti prodotte in modo additivo con AF-9628, un acciaio dell'aeronautica, sono circa il 20 percento più resistenti delle leghe AM convenzionali, in termini di carico di rottura, secondo una ricerca condotta dal capitano Erin Hager, un impiegato dell'Air Force Research Laboratory e neolaureato del programma di ingegneria aerospaziale dell'Air Force Institute of Technology.

AF-9628 è una lega di acciaio sviluppata dalla dottoressa Rachel Abrahams di AFRL che offre elevata resistenza e tenacità. La formula, soprannominato l'acciaio di Rachel, costa meno di altre leghe di acciaio ad alte prestazioni, tra cui Eglin Steel e HP-9-4-20; però, è più costoso dei gradi comuni utilizzati nelle munizioni convenzionali. AF-9628 è unico poiché non contiene tungsteno, come Eglin Steel o cobalto, parte della formula per HP-9-4-20, che è nel Massive Ordnance Penetrator, un 30, Bomba da 000 libbre che distrugge i beni in strutture ben protette.

la ricerca di Hager, sponsorizzato dalla direzione del laboratorio di ricerca dell'aeronautica militare presso Eglin AFB, Florida, ha determinato che AF-9628 è un materiale ottimale per la produzione additiva grazie alla sua elevata resistenza. Sebbene questi risultati siano paragonabili ai valori riportati in un simile studio del laboratorio di ricerca dell'esercito del comando di sviluppo delle capacità di combattimento dell'esercito degli Stati Uniti, Hager ha prodotto proprietà meccaniche simili all'AF-9628 forgiato convenzionalmente e trattato termicamente. Dottor Sean Gibbons, un ingegnere dei materiali di ricerca con la direzione Munizioni con esperienza in acciaio, descrive questa scoperta come "eccitante".

Lavorando con Rachel's Steel, Hager impiegò la fusione a letto di polvere, un tipo di produzione additiva in cui un laser fonde selettivamente la polvere in un modello per creare oggetti tridimensionali. Quando ogni strato è completo, la stampante eroga più polvere sull'area di costruzione, e il processo continua fino al completamento della parte.

"Per determinare se AF-9628 era stampabile, abbiamo caratterizzato la forma e le dimensioni della polvere e [identificato] come è cambiata con la fusione e la setacciatura, " Dice Hager. L'ha esaminata al microscopio elettronico a scansione presso l'AFIT ed ha eseguito dei test presso l'Istituto di ricerca dell'Università di Dayton utilizzando un microscopio ottico che ne caratterizza le dimensioni.

Hager ha fornito la composizione chimica dell'acciaio AF-9628 a Powder Alloy Corp., un produttore di Cincinnati, Ohio. Una volta ricevuta la polvere e determinato che si scioglieva prevedibilmente nella macchina, è passata alla creazione di veri e propri articoli di prova. Dopo aver stampato varie parti, ha analizzato la porosità risultante, forza e resilienza.

Ha spiegato che molte "leghe non si adattano molto bene alla [produzione additiva]". Ad esempio, "alcune leghe non si sciolgono e si rompono molto una volta che si tenta effettivamente di realizzare una parte". Però, quando Hager esaminò le sue parti, notò che le proprietà meccaniche erano "abbastanza buone". Non ha trovato prove di crepe e ha descritto l'output come "molto simile alle parti prodotte tradizionalmente".

Il capitano Erin Hager versa la forma in polvere di acciaio AF-9628 in una macchina per la fusione a letto di polvere. In questo tipo di produzione additiva, un laser fonde selettivamente la polvere in un modello per creare oggetti tridimensionali. Quando ogni strato è completo, la stampante eroga più polvere sull'area di costruzione, e il processo continua fino al completamento della parte. Una volta che Hager ha verificato che la polvere si è sciolta in modo prevedibile nella macchina, ha iniziato a creare veri e propri articoli di prova. Credito:Air Force Institute of Technology

Dopo un esame più approfondito, ha stabilito che le parti "corrispondevano all'allungamento richiesto del 10% indicando una maggiore resistenza senza diventare fragili". Hager spiega che le parti "hanno soddisfatto o superato [specifiche] direttamente dalla macchina".

Dopo aver creato con successo parti semplici, Hager iniziò a stampare disegni complessi tra cui diversi proiettili intricati. Ha utilizzato due macchine presso AFIT e ha stampato circa 130 articoli di cui 30 piccoli cilindri, 60 cilindri più grandi, 20 barre di trazione e 20 provini d'urto.

Le parti che ha realizzato sono adatte per applicazioni di armi. Quando l'Air Force inizialmente sviluppò AF-9628 per applicazioni di bombe anti-bunker, "l'idea originale era quella di realizzare l'arma penetrante del futuro con esattamente il profilo esplosivo desiderato."

Hager spiega che la produzione additiva "consente [agli ingegneri] di mettere peso [sulle munizioni] solo dove è necessario". In definitiva, questo "consente munizioni più leggere che arrivano altrettanto in profondità, quindi [gli aerei] possono trasportare più di queste armi, " lei dice.

Secondo gli ingegneri dell'UDRI, mentre la produzione additiva può (in alcuni casi) fabbricare in modo efficiente forme complesse a un costo inferiore rispetto alla produzione tradizionale, il processo può lasciare sollecitazioni residue nelle parti a causa del rapido riscaldamento e raffreddamento durante il processo di costruzione.

Hager ha detto che "l'additivo non è un processo di precisione quindi è difficile mantenere le tolleranze geometriche e poiché gli articoli possono risultare grezzi, a volte passano attraverso un sacco di post-elaborazione."

Dott. Philip Flater, un ingegnere meccanico che guida il gruppo di produzione additiva della direzione delle munizioni che ha sponsorizzato questa ricerca, spiegato che ciò può comportare la lucidatura e/o il trattamento termico di superfici ruvide per risolvere i difetti del materiale come i pori e ottenere proprietà meccaniche ottimali.

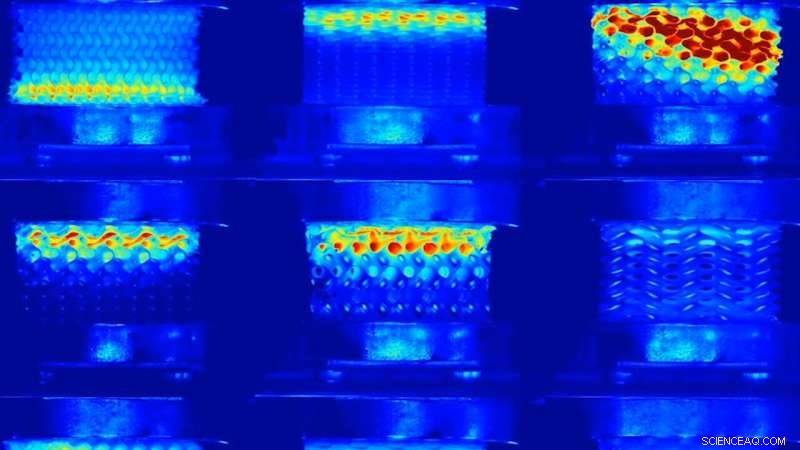

Immagini termiche delle parti Capt. Erin Hager prodotto in modo additivo con polvere AF-9628. Credito:Air Force Institute of Technology

Mentre Hager ha affermato che rugosità e porosità non sono qualità ideali nelle parti funzionali usate ripetutamente, ha spiegato che i componenti per le munizioni sono articoli monouso.

Per adesso, la polvere AF-9628 è disponibile solo in quantità di produzione molto piccole e le aziende possono impiegare mesi per formularla. Come tale, mentre AF-9628 è un acciaio meno costoso, ha affermato che "la forma in polvere non comporta [attualmente] gli stessi risparmi sui costi" poiché la domanda è bassa.

"Non è molto comune per i clienti richiedere acciai altoresistenziali in polvere, " lei spiegò.

Hager spera che questo primo successo porti a un maggiore interesse per gli acciai ad alta resistenza.

"Non c'è molta ricerca sugli acciai, " lei disse, aggiungendo che "gli studi in corso riguardano principalmente il titanio e i compositi".

Hager ha intenzione di spargere la voce sulle sue scoperte, e spera che l'Air Force "prenderà questo acciaio ad alta resistenza e troverà alcune nuove applicazioni a cui non abbiamo ancora pensato". Recentemente ha presentato le sue ricerche durante una conferenza internazionale sulla metallurgia delle polveri e un simposio sugli ordigni e sulla balistica.

Attualmente, lavora all'interno della direzione dei materiali e della produzione dell'AFRL nell'ufficio per le tecnologie energetiche avanzate, dove indaga sulle nuove tecnologie energetiche che l'aeronautica può utilizzare per ridurre i costi. Come membro del gruppo aeronautico, Hager punta sui combustibili alternativi, alleggerimento e misure di riduzione della resistenza aerodinamica.

La direzione delle munizioni dell'AFRL sta conducendo ulteriori sforzi di ricerca che coinvolgono munizioni prodotte in modo additivo. L'obiettivo è creare munizioni con una frammentazione controllata con precisione e profili di pressione dell'esplosione che minimizzino i danni collaterali.