I ricercatori del MIT hanno pellicole ceramiche ultrasottili stampate in 3D che convertono l'energia da una forma all'altra per l'elettronica flessibile e i biosensori. Qui, hanno stampato i film piezoelettrici in uno schema che indica "MIT". Credito:Massachusetts Institute of Technology

I ricercatori del MIT hanno sviluppato un semplice, metodo a basso costo per la stampa 3D di film ultrasottili con proprietà "piezoelettriche" ad alte prestazioni, che potrebbe essere utilizzato per componenti in elettronica flessibile o biosensori altamente sensibili.

I materiali piezoelettrici producono una tensione in risposta a sollecitazioni fisiche, e rispondono a una tensione deformandosi fisicamente. Sono comunemente usati per trasduttori, che convertono l'energia di una forma in un'altra. Attuatori robotici, ad esempio, utilizzare materiali piezoelettrici per spostare giunti e parti in risposta a un segnale elettrico. E vari sensori utilizzano i materiali per convertire i cambiamenti di pressione, temperatura, forza, e altri stimoli fisici, in un segnale elettrico misurabile.

I ricercatori hanno cercato per anni di sviluppare film ultrasottili piezoelettrici che possono essere utilizzati come raccoglitori di energia, sensori di pressione sensibili per touch screen, e altri componenti nell'elettronica flessibile. I film potrebbero anche essere usati come minuscoli biosensori sufficientemente sensibili da rilevare la presenza di molecole che sono biomarcatori per determinate malattie e condizioni.

Il materiale di scelta per queste applicazioni è spesso un tipo di ceramica con una struttura cristallina che risuona alle alte frequenze a causa della sua estrema sottigliezza. (Le frequenze più alte si traducono fondamentalmente in velocità più elevate e maggiore sensibilità.) Ma, con tecniche di fabbricazione tradizionali, la creazione di film ceramici ultrasottili è un processo complesso e costoso.

In un articolo recentemente pubblicato sulla rivista Materiali applicati e interfacce , i ricercatori del MIT descrivono un modo per stampare in 3D trasduttori ceramici sottili circa 100 nanometri adattando una tecnica di produzione additiva per il processo che costruisce oggetti strato per strato, a temperatura ambiente. Le pellicole possono essere stampate su substrati flessibili senza perdita di prestazioni, e può risuonare a circa 5 gigahertz, che è abbastanza alto per biosensori ad alte prestazioni.

"La realizzazione di componenti trasduttori è al centro della rivoluzione tecnologica, " dice Luis Fernando Velaśquez-García, ricercatore presso i Laboratori di Tecnologia dei Microsistemi (MTL) del Dipartimento di Ingegneria Elettrica e Informatica. "Fino ad ora, si pensava che i materiali trasduttori stampati in 3D avessero prestazioni scadenti. Ma abbiamo sviluppato un metodo di fabbricazione additivo per trasduttori piezoelettrici a temperatura ambiente, e i materiali oscillano a frequenze a livello di gigahertz, che è ordini di grandezza superiore a qualsiasi cosa precedentemente fabbricata attraverso la stampa 3D."

Insieme a Velaśquez-García sulla carta c'è la prima autrice Brenda García-Farrera di MTL e del Monterrey Institute of Technology and Higher Education in Messico.

Nanoparticelle elettrospray

Film sottili piezoelettrici ceramici, in nitruro di alluminio o ossido di zinco, può essere fabbricato tramite deposizione fisica da vapore e deposizione chimica da vapore. Ma quei processi devono essere completati in camere bianche sterili, in condizioni di alta temperatura e alto vuoto. Questo può richiedere molto tempo, processo costoso.

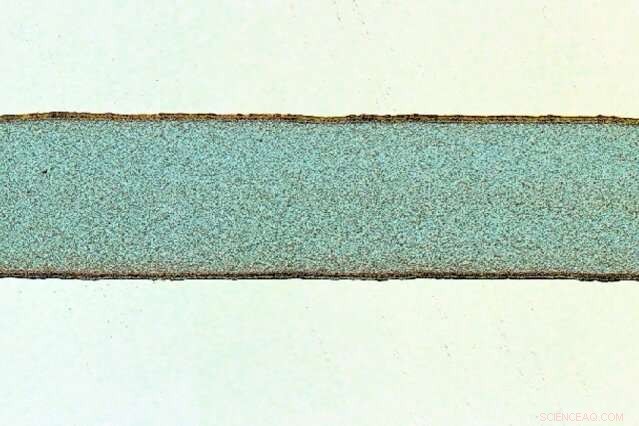

I ricercatori del MIT hanno pellicole ceramiche ultrasottili stampate in 3D che convertono l'energia da una forma all'altra per l'elettronica flessibile e i biosensori. Il processo prevede la stampa lunga, linee strette di materia prima "piezoelettrica" (nella foto) su un substrato, sovrapponendo le linee, e farli asciugare a temperatura ambiente. Credito:Massachusetts Institute of Technology

Sono disponibili film sottili piezoelettrici stampati in 3D a basso costo. Ma quelli sono fabbricati con polimeri, che deve essere "poled", nel senso che devono avere proprietà piezoelettriche dopo essere state stampate. Inoltre, quei materiali di solito finiscono con uno spessore di decine di micron e quindi non possono essere trasformati in film ultrasottili capaci di attuazione ad alta frequenza.

Il sistema dei ricercatori adatta una tecnica di fabbricazione additiva, chiamata deposizione elettroidrodinamica in campo vicino (NFEHD), che utilizza campi elettrici elevati per espellere un getto di liquido attraverso un ugello per stampare un film ultrasottile. Fino ad ora, la tecnica non è stata utilizzata per stampare film con proprietà piezoelettriche.

La materia prima liquida dei ricercatori, la materia prima utilizzata nella stampa 3D, contiene nanoparticelle di ossido di zinco mescolate con alcuni solventi inerti, che si forma in un materiale piezoelettrico quando stampato su un substrato ed essiccato. La materia prima viene alimentata attraverso un ago cavo in una stampante 3D. Mentre stampa, i ricercatori applicano una specifica tensione di polarizzazione alla punta dell'ago e controllano la portata, facendo sì che il menisco, la curva vista nella parte superiore di un liquido, si formi in una forma conica che espelle un getto fine dalla sua punta.

Il getto è naturalmente incline a rompersi in goccioline. Ma quando i ricercatori avvicinano la punta dell'ago al substrato, circa un millimetro, il getto non si rompe. Quel processo stampa a lungo, linee strette su un substrato. Quindi si sovrappongono alle linee e le asciugano a circa 76 gradi Fahrenheit, stare appesi a testa in giù.

La stampa del film proprio in questo modo crea un film ultrasottile di struttura cristallina con proprietà piezoelettriche che risuona a circa 5 gigahertz. "Se manca qualcosa di quel processo, non funziona, " dice Velaśquez-García.

Utilizzando tecniche di microscopia, il team è stato in grado di dimostrare che i film hanno una risposta piezoelettrica molto più forte, ovvero il segnale misurabile che emette, rispetto ai film realizzati con i metodi tradizionali di fabbricazione di massa. Questi metodi non controllano realmente la direzione dell'asse piezoelettrico del film, che determina la risposta del materiale. "È stato un po' sorprendente, " dice Velaśquez-García. "In quei materiali sfusi, possono avere inefficienze nella struttura che influiscono sulle prestazioni. Ma quando puoi manipolare i materiali su scala nanometrica, ottieni una risposta piezoelettrica più forte."

Sensori a basso costo

Poiché i film ultrasottili piezoelettrici sono stampati in 3D e risuonano a frequenze molto elevate, possono essere sfruttati per fabbricare a basso costo, sensori altamente sensibili. I ricercatori stanno attualmente lavorando con i colleghi di Monterrey Tec nell'ambito di un programma collaborativo in nanoscienza e nanotecnologia, realizzare biosensori piezoelettrici per rilevare biomarcatori per determinate malattie e condizioni.

Un circuito risonante è integrato in questi biosensori, che fa oscillare il film ultrasottile piezoelettrico ad una frequenza specifica, e il materiale piezoelettrico può essere funzionalizzato per attrarre determinati biomarcatori molecolari sulla sua superficie. Quando le molecole si attaccano alla superficie, fa sì che il materiale piezoelettrico sposti leggermente le oscillazioni di frequenza del circuito. Quel piccolo spostamento di frequenza può essere misurato e correlato a una certa quantità della molecola che si accumula sulla sua superficie.

I ricercatori stanno anche sviluppando un sensore per misurare il decadimento degli elettrodi nelle celle a combustibile. Funzionerebbe in modo simile al biosensore, ma gli spostamenti di frequenza sarebbero correlati alla degradazione di una certa lega negli elettrodi. "Stiamo realizzando sensori in grado di diagnosticare la salute delle celle a combustibile, per vedere se devono essere sostituiti, " dice Velaśquez-García. "Se si valuta lo stato di salute di questi sistemi in tempo reale, puoi prendere decisioni su quando sostituirli, prima che succeda qualcosa di grave".

Questa storia è stata ripubblicata per gentile concessione di MIT News (web.mit.edu/newsoffice/), un popolare sito che copre notizie sulla ricerca del MIT, innovazione e didattica.