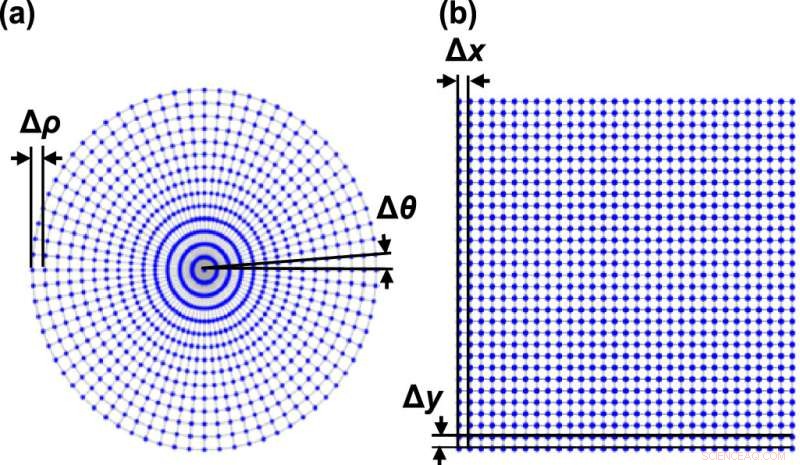

Layout di nuvole di punti di controllo generate da (a) metodo ad anello (b) metodo mesh. Credito:International Journal of Extreme Manufacturing (2022). DOI:10.1088/2631-7990/ac5f12

I ricercatori della Keio University hanno sviluppato un nuovo metodo di generazione del percorso utensile per azionare un servo utensile veloce (FTS) controllato in modo indipendente per la lavorazione di superfici a forma libera. Senza necessità di tentativi ed errori, il metodo consente la produzione rapida di ottiche a forma libera di alta precisione.

Il programma del percorso utensile è stato generato utilizzando i metodi ad anello e mesh invece del percorso utensile a spirale convenzionale. Il percorso utensile è stato ottimizzato analizzando l'effetto dell'errore di interpolazione utilizzando la previsione dell'errore di forma.

L'ottimizzazione del layout dei punti di controllo consiste in due fasi. Inizialmente, viene determinato il numero di punti di controllo. Quindi, viene determinato il rapporto di aspetto ottimale dei parametri di layout. La convalida sperimentale mediante la lavorazione di onde sinusoidali bidimensionali e array di micro-lenti ha dimostrato l'efficacia del metodo di ottimizzazione del percorso utensile proposto in questo studio. Il metodo proposto ha ridotto l'errore di forma da submicron a un livello di 10 nm per l'onda sinusoidale bidimensionale.

Il professor Jiwang Yan ha commentato che "la tornitura del diamante basata su FTS è un metodo straordinario per fabbricare superfici a forma libera con un'elevata efficienza, ma le unità FTS convenzionali azionate da attuatori piezoelettrici hanno corse molto piccole su scala micrometrica, limitando le loro applicazioni".

"Negli ultimi anni sono state sviluppate unità FTS a corsa lunga, dotate di cuscinetti ad aria azionati da bobina mobile, che consentono corse di lavoro a livello millimetrico e, a loro volta, ampliano notevolmente le applicazioni della tornitura diamantata FTS. Per migliorare la compatibilità del sistema e stabilità, quelle unità FTS basate su voice coil sono azionate in modo indipendente da sistemi di controllo separati. Tuttavia, il metodo di generazione del percorso utensile per tale FTS non è stato ancora stabilito, il che è considerato un collo di bottiglia."

Yusuke Sato afferma che "questo studio mira a proporre nuovi metodi per generare e ottimizzare il percorso utensile per il sistema di controllo FTS indipendente per ridurre l'errore di forma di una superficie lavorata causato dall'interpolazione bidimensionale. In primo luogo, le nuvole di punti di controllo sono pregenerate in due metodi diversi, vale a dire, metodo ad anello e metodo mesh."

"In base alla distribuzione dei punti di controllo, il profilo della superficie lavorata finale viene previsto e interpolato mediante simulazione. Quindi, confrontando la superficie simulata con la superficie progettata, si ottiene l'errore di forma. Regolando ripetutamente i parametri dei punti di controllo, l'errore di modulo è stato ridotto al minimo alla tolleranza desiderata."

Questo studio costituisce una base importante per l'ulteriore sviluppo di tecnologie di lavorazione ultraprecisione dell'ottica a forma libera mediante tornitura diamantata utilizzando un'unità FTS con un controller separato per ottenere un'elevata precisione senza necessità di tentativi ed errori, che contribuiscono alla produzione avanzata di prodotti ad alto valore aggiunto.

Il professor Yan afferma che "il sistema di generazione/ottimizzazione del percorso utensile sviluppato rende le unità FTS disponibili in commercio più precise e potenti. È particolarmente utile per migliorare la produttività dell'ottica a forma libera ampiamente utilizzata in vari prodotti come sistemi VR/AR, telecamere , scanner, display montati sulla testa e componenti utilizzati nell'ingegneria aerospaziale e biomedica. La produzione rapida di tali superfici a forma libera potrebbe cambiare i concetti di progettazione del prodotto nel prossimo futuro."

La ricerca è stata pubblicata sull'International Journal of Extreme Manufacturing . + Esplora ulteriormente