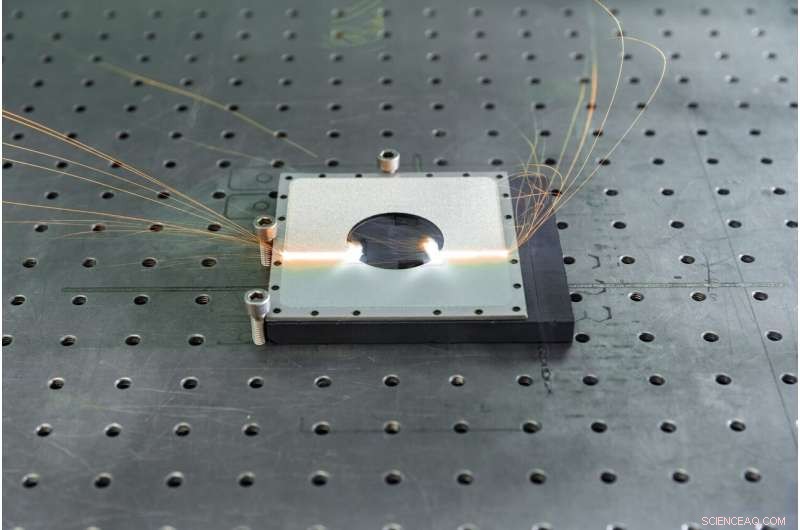

Sabbiatura alla velocità della luce:Fraunhofer IWS utilizza la luce ad alta energia al posto dei granelli di sabbia per pulire e irruvidire, ad esempio la superficie dei dischi dei freni. Credito:René Jungnickel/Fraunhofer IWS

Sabbiatura:era ieri. I raggi laser possono ora pulire e strutturare le superfici in modo più preciso ed economico e in modi più rispettosi dell'ambiente rispetto ai sistemi convenzionali. Il Fraunhofer Institute for Material and Beam Technology IWS di Dresda ha sviluppato a questo scopo la tecnologia "LIGHTblast" che ora viene trasferita alla produzione di semiconduttori, alla fornitura di automobili e ad altre industrie.

I ricercatori di Fraunhofer IWS vedono un notevole potenziale ecologico ed economico. "È come sabbiare alla velocità della luce", spiega il dottor Patrick Herwig, che dirige il gruppo di taglio laser dell'istituto.

"Permettiamo così all'industria di lavorare apparecchiature e componenti più velocemente, più rispettosi dell'ambiente e più puliti di prima. Considerando l'intera catena di produzione, il nostro processo è meno costoso della classica sabbiatura se utilizzata nella produzione in serie. Siamo certi che la tecnologia laser darà i suoi frutti per le aziende".

Fraunhofer IWS sta attualmente preparando esempi applicativi iniziali con vari utenti finali. I sistemi laser potrebbero presto sostituire, passo dopo passo, i sistemi di sabbiatura.

La luce ad alta energia sostituisce i granelli di sabbia

Il potenziale di mercato è notevole. Aumenta, infatti, il numero di industrie che utilizzano i classici sistemi di sabbiatura. Non solo rimuovono qualsiasi contaminazione da un'ampia varietà di componenti, ma li irruvidino anche in modo definito prima del rivestimento, ottimizzando così il risultato del processo di rivestimento.

Occasionalmente, nella superficie trattata si incastrano particelle di sabbia, che rimangono un difetto anche dopo un'intensa pulizia. Nei processi convenzionali, un getto di aria compressa accelera la sabbia ad alta velocità sulla superficie del bersaglio.

Le particelle di sabbia dai bordi taglienti strappano parti della superficie, provocando l'usura dei bordi taglienti e la miscelazione con la polvere risultante. Ad ogni utilizzo, il mezzo di sabbiatura contamina maggiormente e costantemente le macinature rotonde. Il risultato del processo si deteriora continuamente. In definitiva, la miscela deve essere smaltita come rifiuto speciale, che inquina l'ambiente e comporta costi aggiuntivi.

Il sistema di sabbiatura laser elabora con precisione solo le superfici desiderate, non consumando né sabbia né materiale per la mascheratura, risparmiando così rifiuti pericolosi e di nastro. Credito:René Jungnickel/Fraunhofer IWS

Fraunhofer IWS utilizza la luce ad alta energia invece dei granelli di sabbia per pulire e irruvidire. A tale scopo, i ricercatori hanno sviluppato il processo basato su laser LIGHTblast, che esegue attività di pulizia e strutturazione in modo significativamente più rapido rispetto ai processi convenzionali e dovrebbe comportare costi operativi inferiori nella produzione in serie.

Il processo può anche essere automatizzato più facilmente con effetti positivi sulla qualità, sul controllo del processo e sulla sicurezza sul lavoro. Inoltre, il sistema funziona in modo molto più preciso di un sistema di sabbiatura, in quanto un raggio laser con un diametro inferiore a 50 micrometri (cioè millesimi di millimetro) sostituisce un flusso di particelle largo diversi centimetri. "In un certo senso, stiamo lavorando con un bisturi invece che con una mazza", spiega metaforicamente Patrick Herwig. Anche la ruvidità della superficie può essere regolata molto finemente con il nuovo metodo.

Sollievo ambientale

Oltre ai vantaggi in termini di costi e qualità, l'equilibrio ecologico dei loro processi di produzione sta diventando sempre più importante per molti utenti industriali. In questo modo, vengono eliminate molte fasi di pre e post-elaborazione:la lavorazione a base di luce non richiede sostanze chimiche per la pulizia. Il sistema di sabbiatura laser elabora con precisione solo le superfici desiderate, non consumando né sabbia né materiale per la mascheratura e risparmiando così rifiuti pericolosi e rifiuti di nastro adesivo. Il raggio laser vaporizza parti della superficie; il vapore in espansione porta via i componenti solidi e raggiunge anche una rugosità definita.

Diverse aziende industriali hanno già riconosciuto questi e altri vantaggi della sabbiatura leggera. Ora vogliono trasferire gradualmente la tecnologia nella pratica di produzione insieme ai ricercatori del Fraunhofer. Ad esempio, Fraunhofer IWS e un partner stanno ulteriormente sviluppando il processo per strutturare rivestimenti di materiali duri mediante la tecnologia laser e per migliorare in modo decisivo il processo di finitura in termini di costi e compatibilità ambientale.

"Ogni disco freno è diverso", afferma René Bischoff, Chief Technology Officer presso C4 Laser Technology di Freital, vicino a Dresda. "Fattori come la composizione chimica del materiale, le velocità di raffreddamento, le condizioni degli utensili di lavorazione o la struttura della grafite vicino alla superficie sono solo alcuni parametri che esercitano una notevole influenza sul processo di rivestimento delle superfici in ghisa grigia. Insieme a Fraunhofer IWS abbiamo abbiamo trovato un modo per standardizzare le condizioni della superficie della fascia di attrito del grezzo del disco del freno prima del rivestimento. Pertanto, siamo riusciti a rendere il processo di normalizzazione completamente automatizzabile, efficiente in termini di costi e ad aumentare la capacità del processo".

Come parte della catena di produzione, il processo contribuisce così a un disco freno a prezzi accessibili, la cui durata di servizio notevolmente estesa garantirà che in futuro sarà prodotto meno particolato nel traffico stradale. Tra le altre cose, l'istituto di Dresda sta apportando la sua esperienza nella progettazione di processi di produzione basati su laser e nello sviluppo di software per il controllo dei processi.

In generale, il nuovo metodo può essere applicato ovunque i componenti debbano essere puliti, prestrutturati o irruviditi per il successivo rivestimento. A tal fine sono previste ulteriori fasi di sviluppo. + Esplora ulteriormente