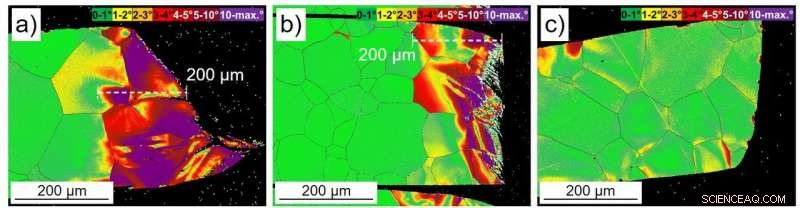

Confronto dell'influenza di diversi metodi di taglio sulla deformazione del bordo delle lamiere di acciaio elettrico:a) taglio grossolano con un oggetto contundente, b) strumento di punzonatura industriale e c) taglio laser. Credito:gli autori

Motori elettrici ad alta efficienza con coppie di velocità su misura, determinato dalle loro componenti magnetiche, sono essenziali per la sostenibilità, concetti di azionamento di automobili elettriche di successo. L'ingegneria del nucleo magnetico morbido gioca un ruolo chiave in questi motori, dove i principali materiali magnetici dolci utilizzati oggi sono gli acciai elettrici. Ma per le applicazioni ad alta frequenza, Anche i compositi magnetici morbidi (SMC) sono candidati promettenti.

Ciascuna delle diverse fasi della costruzione del motore, come rotolare, punzonatura, taglio laser, o ricottura, influisce sulla microstruttura del materiale e può portare a perdite magnetiche. Comprendere i dettagli della microstruttura è fondamentale per raggiungere una maggiore efficienza per i motori elettrici. A causa dell'elevata velocità di rotazione degli azionamenti di trazione, più del 5% dell'energia elettrica prodotta viene dispersa sotto forma di calore.

In un articolo pubblicato questa settimana sulla rivista I progressi dell'AIP , i ricercatori dell'Università di Aalen in Germania hanno creato un metodo di caratterizzazione avanzato per esaminare da vicino le caratteristiche strutturali su microscala e i cambiamenti durante i processi di produzione utilizzando la diffrazione a retrodiffusione di elettroni (EBSD).

"Quando si hanno deformazioni dovute alla lavorazione, è di grande aiuto per rendere visibili le deformazioni, Dagmar Goll, autore e professore di fisica dei materiali magnetici presso l'Università di Aalen, ha dichiarato:"Per approfondire la struttura del materiale, la diffrazione per retrodiffusione di elettroni è davvero utile. Per esempio, granulometria e forma, è possibile determinare la consistenza e il grado di deformazioni elastiche e deformazioni plastiche."

Gli autori hanno confrontato gli effetti di vari tipi di lavorazione sulla microstruttura dell'acciaio elettrico. Durante la lavorazione, il filo tagliente del materiale è danneggiato, modificando la struttura cristallografica. "Abbiamo valutato i disorientamenti dei grani nel materiale. Quindi, nel caso del tagliente, abbiamo valutato aree disomogenee con deformazioni plastiche, " disse Goll. Sebbene queste caratteristiche siano microscopiche, l'effetto cumulativo nella struttura del materiale si somma a una perdita di efficienza nel prodotto finale.

"Nel caso dei compositi magnetici dolci metallurgici in polvere, che consentono un maggior grado di libertà nella progettazione e costruzione di motori elettrici, abbiamo valutato il processo di ricristallizzazione durante la produzione in funzione della pressione di compattazione, parametri di ricottura e dimensione delle particelle di polvere, " ha detto l'autore David Schuller.

"Stiamo migliorando il rapporto tra granulometria e distribuzione granulometrica del materiale, " ha detto. "A seconda della temperatura di ricottura, possiamo controllare la crescita del grano e la ricristallizzazione al fine di adattare le proprietà magnetiche e ridurre al minimo le perdite magnetiche".

La metodologia sviluppata da Schuller e colleghi fornisce un nuovo strumento per vedere esattamente come, dove e in che misura la struttura cristallina viene disgregata nei processi di lavorazione e può essere recuperata durante la ricottura. I loro risultati mostrano che l'EBSD è una tecnica di caratterizzazione potente e versatile per lo studio e la personalizzazione di materiali magnetici morbidi.