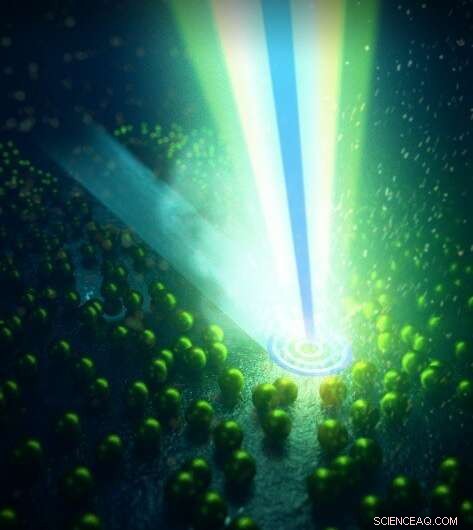

Per affrontare porosità e difetti nella stampa 3D in metallo, I ricercatori del Lawrence Livermore National Laboratory hanno sperimentato forme esotiche di raggi laser ottici noti come fasci di Bessel, che ricordano i modelli a occhio di bue. Hanno scoperto che i fasci avevano proprietà uniche come l'auto-riparazione e la non diffrazione, e ridotto la probabilità di formazione di pori e "keyhole, ” un fenomeno che induce porosità esacerbato dall'uso di fasci gaussiani. Credito:Lawrence Livermore National Laboratory

Mentre le tecniche di stampa 3D basate su laser hanno rivoluzionato la produzione di parti metalliche ampliando notevolmente la complessità del design, i raggi laser tradizionalmente utilizzati nella stampa dei metalli presentano degli inconvenienti che possono portare a difetti e scarse prestazioni meccaniche.

I ricercatori del Lawrence Livermore National Laboratory stanno affrontando il problema esplorando forme alternative ai fasci gaussiani comunemente impiegati nei processi di stampa laser ad alta potenza come la fusione a letto di polvere laser (LBPF). In un articolo pubblicato da Progressi scientifici , i ricercatori hanno sperimentato forme esotiche del raggio ottico note come raggi di Bessel, che ricordano i modelli a occhio di bue, che possiedono una serie di proprietà uniche come l'auto-riparazione e la non diffrazione. Hanno scoperto che l'applicazione di questi tipi di travi riduceva la probabilità di formazione di pori e "bucatura, " un fenomeno che induce porosità in LPBF esacerbato dall'uso di fasci gaussiani. Il lavoro è presentato sulla copertina del 17 settembre della rivista.

I ricercatori LLNL hanno affermato che il lavoro indica che forme alternative come i fasci di Bessel potrebbero alleviare le principali preoccupazioni nella tecnica LBPF:il grande gradiente termico e le complesse instabilità del pool di fusione che si verificano dove il laser incontra la polvere di metallo. I problemi sono principalmente causati dalle forme del fascio gaussiano che la maggior parte i sistemi laser ad alta potenza tipicamente emettono.

"Utilizzare i raggi gaussiani è come usare un lanciafiamme per cucinare il cibo; non hai molto controllo su come il calore si deposita intorno al materiale, " ha detto l'autore principale e ricercatore LLNL Thej Tumkur Umanath. "Con un raggio di Bessel, il fatto che ridistribuiamo parte di quell'energia lontano dal centro significa che possiamo progettare profili termici e ridurre i gradienti termici per aiutare il raffinamento microstrutturale dei grani e, in definitiva, ottenere parti più dense e superfici più lisce."

Tumkur, che ha anche vinto un premio per il primo posto al Postdoc Research Slam 2019 di LLNL! concorso per il lavoro, detti fasci di Bessel espandono significativamente lo spazio dei parametri di scansione laser rispetto alle tradizionali forme del fascio gaussiano. Il risultato sono piscine di fusione ideali che non sono troppo superficiali e non soffrono di buco della serratura, un fenomeno in cui il laser crea un forte vapore e provoca una profonda cavità nel substrato metallico durante la costruzione, come hanno precedentemente scoperto i ricercatori LLNL. Il keyhole crea bolle nel bagno di fusione che formano pori e porta a prestazioni meccaniche degradate nelle parti finite.

Un altro inconveniente dei fasci convenzionali è che sono soggetti a diffrazione (diffusione) mentre si propagano. I fasci di Bessel offrono una maggiore profondità di messa a fuoco grazie alle loro proprietà non diffrattive. Di conseguenza, gli autori hanno osservato una maggiore tolleranza al posizionamento del pezzo rispetto al punto focale del laser utilizzando i fasci di Bessel. Il posizionamento è una sfida per i sistemi industriali che spesso si affidano a tecniche costose e sensibili per posizionare una costruzione in corso all'interno della profondità di messa a fuoco del raggio focalizzato ogni volta che viene depositato uno strato di polvere metallica.

"I fasci di Bessel sono stati ampiamente utilizzati nell'imaging, microscopia e altre applicazioni ottiche per le loro proprietà non diffrattive e autorigeneranti, ma gli approcci ingegneristici della forma del fascio sono piuttosto rari nelle applicazioni di produzione basate su laser, " Ha spiegato Tumkur. "Il nostro lavoro affronta l'apparente disconnessione tra la fisica ottica e l'ingegneria dei materiali nella comunità della produzione additiva in metallo incorporando forme di trave di design per ottenere il controllo sulla dinamica del pool di fusione".

Il team LLNL ha modellato i raggi facendo passare il laser attraverso due lenti coniche per produrre una forma a ciambella, prima di passarlo attraverso ottiche aggiuntive e uno scanner per creare "anelli" attorno al raggio centrale. Installato in una macchina da stampa commerciale nell'Advanced Manufacturing Laboratory di LLNL, i ricercatori hanno utilizzato la configurazione sperimentale per stampare cubi e altre forme da polvere di acciaio inossidabile.

Attraverso l'imaging ad alta velocità, i ricercatori hanno studiato le dinamiche del pool di fusione, osservando una sostanziale riduzione della turbolenza del bagno di fusione e l'attenuazione degli "schizzi" - le particelle di metallo fuso che volano dal percorso del laser durante una costruzione - che generalmente porta alla formazione di pori.

Negli studi e simulazioni meccaniche, il team ha scoperto che le parti costruite con le travi Bessel erano più dense, più forte e aveva proprietà di trazione più robuste rispetto alle strutture costruite con travi gaussiane convenzionali.

"L'industria ha cercato a lungo la capacità di aumentare il controllo del processo LPBF per ridurre al minimo i difetti, " disse Ibo Matthews, investigatore principale del progetto prima di diventare il capo della Divisione Scienza dei Materiali di LLNL. "L'introduzione di una struttura complessa al raggio laser aggiunge una maggiore flessibilità per controllare con precisione l'interazione laser-materiale, deposizione termica e, infine, la qualità delle stampe."

L'informatico LLNL Saad Khairallah ha utilizzato il codice multifisico ALE3D sviluppato da LLNL per simulare l'interazione di forme laser a raggio gaussiano e Bessel con tracce singole di materiale in polvere metallica. Confrontando le tracce risultanti, il team ha scoperto che il raggio di Bessel ha mostrato gradienti termici migliorati rispetto ai raggi gaussiani, incoraggiando una migliore formazione della microstruttura. Hanno anche ottenuto una migliore distribuzione dell'energia con le travi Bessel, evitando la generazione "hot spot" trovata nei fasci gaussiani, che producono pori profondi e formano pori.

"Le simulazioni consentono di ottenere una diagnostica dettagliata della fisica in atto e quindi di comprendere i meccanismi fondamentali alla base dei nostri risultati sperimentali, "Ha detto Khairallah.

Solo uno dei tanti percorsi per migliorare la qualità delle parti metalliche stampate in 3D in fase di studio presso LLNL, la modellatura del fascio è un'opzione più economica rispetto alle strategie di scansione alternative perché può essere eseguita a basso costo incorporando semplici elementi ottici e può ridurre la spesa e il tempo coinvolti nelle tecniche di post-elaborazione tipicamente necessarie per le parti costruite con fasci gaussiani, ha detto Tumkur.

"C'è una grande necessità di produrre parti che siano robuste e prive di difetti, con la possibilità di stampare strutture molto grandi in modo economico, " Ha detto Tumkur. "Per rendere la stampa 3D veramente compatibile con gli standard industriali e andare oltre gli approcci di produzione convenzionali, dobbiamo affrontare alcune questioni fondamentali che si verificano a regimi temporali ea scale microstrutturali molto brevi. Penso che la modellatura del fascio sia davvero la strada da percorrere perché può essere applicata per stampare una vasta gamma di metalli ubiquitariamente ed essere incorporata in sistemi di stampa commerciali senza porre problemi di integrabilità significativi come tendono a fare altre tecniche alternative".