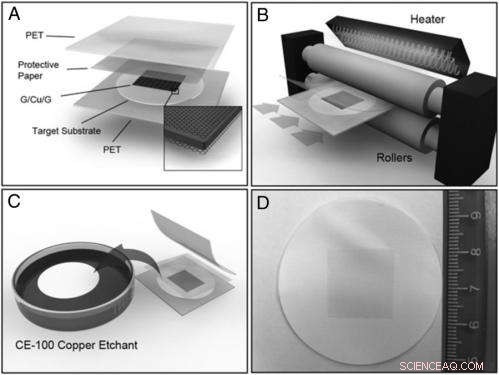

Schema schematico della tecnica di trasferimento diretto tramite laminazione. (A) Il foglio di rame con grafene CVD cresciuto su entrambi i lati (G/Cu/G) viene posizionato tra il substrato target e la carta protettiva. Questa pila viene quindi inserita tra due film in PET. (B) Il sandwich PET/substrato/(G/Cu/G)/carta/PET viene inserito nella macchina di laminazione a caldo/freddo. (C) Le pellicole PET e la carta protettiva vengono quindi rimosse e la pila di substrato/grafene/rame rimanente viene fatta galleggiare su una soluzione di attacco di rame per 15 min. (D) Il grafene/substrato viene risciacquato in acqua deionizzata e asciugato con azoto. In questa immagine, il grafene è su un filtro in teflon. Il righello è scalato in centimetri. Credito:Copyright © PNAS, doi:10.1073/pnas.1306508110

(Phys.org) —Il prodigio materiale il grafene è uno strato di grafite dello spessore di un atomo (un'altra forma cristallina di carbonio) in cui gli atomi di carbonio sono disposti secondo uno schema esagonale regolare. Essendo molto forte, leggero, quasi trasparente, e un ottimo conduttore di calore ed elettricità, sta trovando nuove applicazioni a un ritmo vertiginoso. Questo non è sorprendente, dato che le sue innumerevoli caratteristiche includono la sua elettronica, ottico, eccitonico, termico, trasporto di spin, effetto Hall quantistico anomalo, meccanico, e altre proprietà uniche. Sebbene una delle proprietà meccaniche attraenti del grafene sia la sua flessibilità, la maggior parte delle ricerche su queste proprietà è stata condotta su substrati rigidi come il biossido di silicio o il quarzo. Un substrato rigido è adatto per transistor o dispositivi fotoelettrici, ma l'applicazione del grafene a substrati flessibili ha numerose applicazioni, come l'elettronica organica (utilizzata nelle celle solari, diodi emettitori di luce, tecnologia touch screen, fotorilevatori, e membrane di separazione molecolare), fotonica, e optoelettronica. Attualmente, c'è poca attività segnalata nel trasferimento di grafene su substrati flessibili, e questi usano tipicamente il polimetilmetacrilato (PMMA) come membrana intermedia - il lato negativo è che la membrana deve essere rimossa dopo il trasferimento. Recentemente, però, scienziati del MIT, University of Alabama e Universidade Federal de Minas Gerais hanno ideato un semplice, senza PMMA, tecnica di laminazione diretta per il trasferimento di grafene su vari substrati flessibili. Sebbene il loro metodo di trasferimento diretto non funzioni su substrati idrofili come carta o stoffa, la nuova tecnica può anche funzionare con successo in questi lavori utilizzando il PMMA come modificatore di superficie o adesivo, una capacità che si dice creerà opportunità per l'elettronica onnipresente o indossabile.

Il Prof. Paulo T. Araujo e il Prof. Jing Kong hanno discusso della ricerca che i loro studenti, Luiz Gustavo Pimenta e Yi Song, e colleghi condotti in un'intervista con Phys.org. "Il concetto alla base della tecnica di laminazione è semplice e, come si può vedere nei riferimenti del nostro articolo, non siamo stati i primi ad applicarlo, " Araujo dice a Phys.org. "Tuttavia, noi erano i primi ad applicarlo in modo molto pulito, ovvero senza l'ausilio di membrane intermedie come PMMA, o colle come i nastri termici." Le principali sfide che hanno incontrato, lui nota, stavano ottimizzando parametri come la temperatura della macchina di laminazione, e fabbricare la composizione a strati appropriata dei substrati target, grafene, lamina di rame, e pellicole protettive. "Inoltre, " Araujo aggiunge, "avevamo bisogno di capire le differenze e le somiglianze tra i substrati che abbiamo usato. Ad esempio, un substrato molto poroso richiede una strategia di transfert diversa dalla quale è molto liscia."

Araujo osserva che il nuovo metodo di trasferimento contrasta specificamente con i metodi precedenti in termini di velocità e semplicità. "In breve, il metodo di trasferimento più utilizzato consiste nello spincoating del PMMA su un foglio di rame su cui è cresciuto il grafene. Dopo di che, il set rame/grafene/PMMA viene lasciato in un mordenzante rame per 30 minuti, che elimina il bottaio, lasciando solo il grafene/PMMA sopravvive. Prossimo, sciacquiamo il set di grafene/PMMA con acqua deionizzata e lo rifiniamo con il substrato target. Finalmente, acetone o ricottura viene utilizzato per eliminare il PMMA. L'intero processo richiede circa 1-1,5 ore." Il nuovo metodo di trasferimento diretto elimina la maggior parte dei passaggi precedenti, ad eccezione di quelli che riguardano il mordenzante al rame e la pulizia con acqua deionizzata. "Perciò, " Aggiunge, "Direi che il trasferimento diretto fa risparmiare circa mezz'ora."

Araujo sottolinea che un fattore chiave è stato identificare i fattori importanti necessari per un trasferimento di successo su substrati nudi. "Il primo passo è stato identificare differenze e somiglianze tra i substrati che abbiamo usato, o che potrebbe essere utilizzato, nella nostra ricerca - vale a dire, se poroso/non poroso, idrofobico/idrofilo, morbido/duro, comportamento di sotto variazione di temperatura, e così via. Quindi, attraverso un piano attento e metodico, abbiamo dovuto escludere quelle differenze/somiglianze che non hanno avuto alcun ruolo nel trasferimento." Questo passaggio è stato particolarmente laborioso, Araujo dice, perché ha coinvolto più esperimenti di trasferimento diretto condotti in condizioni estremamente diverse. Come risultato di questo sforzo, gli scienziati hanno concluso che i fattori di substrato bersaglio più importanti erano la sua idrofobicità e l'area di contatto con il set di grafene/rame.

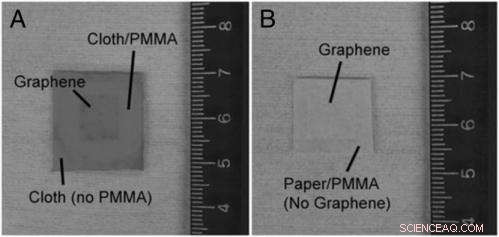

Fotografie di grafene su (A) un pezzo di stoffa e (B) carta normale A4. Al centro del telo è stata posta una goccia di PMMA, quindi i bordi hanno assorbito più agente FeCl3 rispetto al centro, ed è quindi più scuro. Nel caso della carta, l'intera superficie è stata uniformemente rivestita con PMMA ma il grafene offre una certa protezione dall'attacco, con conseguente maggiore contrasto di colore. Credito:Copyright © PNAS, doi:10.1073/pnas.1306508110

Per quanto riguarda i supporti non idonei al trasferimento diretto, il team ha anche stabilito che il PMMA può essere utilizzato come modificatore di superficie o come colla per garantire un trasferimento di grafene di successo. "Primo, dovevamo vedere se la nostra previsione di idrofobicità era corretta e il PMMA era una scelta molto conveniente, dato che è idrofobo, " spiega Araujo, "e. i substrati idrofobici hanno funzionato molto bene per il trasferimento. Abbiamo quindi chiesto se potevamo trasformare un substrato idrofilo, con cui il trasferimento era precedentemente fallito, in uno che è un substrato idrofobo." La risposta è stata sì - e possiamo usare PMMA, poiché è morbido (nel senso che potrebbe potenzialmente raggiungere la necessaria transizione di temperatura del vetro) e idrofobo. "Però, " Aggiunge, " questo ci ha portato a un'altra domanda:se spalmiamo il PMMA sul substrato idrofilo, il trasferimento funzionerà?" I test hanno dimostrato che funziona, consentendo il trasferimento del grafene su stoffa e carta.

Per quanto riguarda la dimostrazione del team che i multistrati consentono di posizionare fogli conduttori di grandi aree sulla maggior parte dei substrati studiati, Kong riconosce che questo passaggio è stato semplice dal punto di vista del trasferimento diretto. "Dato che il grafene è idrofobo, e supponendo che il primo trasferimento sia andato a buon fine, potremmo eseguire più trasferimenti con successo, " fa notare. "La parte più difficile è stata catturare immagini al microscopio elettronico a scansione di più grafene sui substrati flessibili. Essendo isolanti, i substrati si caricano elettricamente molto facilmente, che ci ha impedito di vedere il set substrato/grafene. Anche, le misurazioni della resistenza del foglio erano complicate, poiché i substrati fragili sono molto spesso danneggiati dalle sonde."

Nell'affrontare queste sfide, Araujo afferma che l'intuizione chiave è venuta dal pensare ai fattori critici nell'interazione tra grafene e PMMA/nastri termici. "La grande innovazione è stata sicuramente quella di dimostrare che, per la maggior parte dei substrati commerciali, non è necessario utilizzare alcuna membrana intermedia per trasferire il grafene ai substrati flessibili. L'assenza delle membrane intermedie fornisce un trasferimento pulito che migliora notevolmente la qualità del materiale trasferito. Finalmente, dal mio punto di vista, è fantastico mostrare che possiamo trasferire il grafene su stoffa o carta trattando poi con una membrana PMMA che offre l'ambiente necessario per far funzionare il trasferimento - un metodo può essere facilmente descritto come una nuova tecnica per trasferire il grafene in questa classe di substrati. "

Nel futuro prossimo, Kong afferma che ci sarà un forte bisogno di modi alternativi per raccogliere energia. "In tale contesto, " lei spiega, "la capacità di sintetizzare e manipolare adeguatamente e trasferire materiali rilevanti dalla stazione di crescita alle piattaforme target è un grosso problema, poiché questi passaggi determineranno la qualità del prodotto finale. La crescita del grafene è già abbastanza avanzata e ciò che stiamo offrendo con questa ricerca è una ricetta semplice per effettuare trasferimenti multipli di materiali evitando i contaminanti portati con le procedure standard "a base di colla".

Araujo vede questo progresso portare a una nuova era di touch screen flessibili di alta qualità, diodi emettitori di luce flessibili, sensori flessibili, filtri a gas e celle solari. Per di più, osserva che con l'interesse emergente per i nuovi materiali stratificati, ad esempio, nitruro di boro, dicalcogenuri di metalli di transizione, e ossidi – sarà possibile fabbricare eterostrutture intercalando diversi materiali. "I diversi modi in cui si intercalano i materiali stratificati forniscono una classe completamente nuova di applicazioni che coinvolgono l'elettronica, spintronica, superconduttività e optoelettronica, "Araujo dice, aggiungendo che la procedura di trasferimento senza residui potrebbe anche rappresentare un progresso nella costruzione di eterostrutture di alta qualità.

"Per quanto riguarda i prossimi passi pianificati nella nostra ricerca, "Kong continua, "l'estensione della nostra metodologia dovrebbe essere testata con altri materiali stratificati come, compreso il nitruro di boro, dicalcogenuri e ossidi di metalli di transizione quelli sopra menzionati e altri substrati. Dovrebbe essere condotto anche uno studio più approfondito sulle temperature che determinano il trasferimento caldo/freddo".

Un'altra sfida citata da Araujo è la qualità strutturale del materiale trasferito. "Anche se abbiamo dimostrato il concetto di trasferimento senza residui e affrontato i motivi per un trasferimento di successo, la continuità del film trasferito non è ancora allo stato dell'arte. La mancanza di continuità è benvenuta per alcune applicazioni, come i filtri, ma è indesiderabile nella produzione di, Per esempio, dispositivi touch screen di alta qualità. Anche, "conclude, " l'estensione di questa tecnica per eseguire questo trasferimento senza residui a substrati rigidi è ancora una sfida - e vale la pena ricordare che anche se l'appeal tecnologico dei dispositivi flessibili è elevato, molte applicazioni che coinvolgono, Per esempio, circuiti logici, sono ancora fortemente legate a substrati rigidi."

© 2013 Phys.org. Tutti i diritti riservati.