Credito:SPS

I ricercatori della University West in Svezia hanno iniziato a utilizzare nanoparticelle nello strato superficiale termoisolante che protegge i motori degli aerei dal calore. Nei test, ciò ha aumentato la durata del rivestimento del 300%. Questo è qualcosa che interessa molto l'industria aeronautica, e la speranza è che i motori con i nuovi strati saranno in produzione entro due anni.

Per aumentare la durata dei motori aeronautici, uno strato superficiale termoisolante viene spruzzato sopra i componenti metallici. Grazie a questo strato in più, il motore è protetto dal calore. La temperatura può anche essere aumentata, che porta ad una maggiore efficienza, emissioni ridotte, e diminuzione del consumo di carburante.

L'obiettivo del gruppo di ricerca della University West è quello di essere in grado di controllare la struttura dello strato superficiale al fine di aumentarne la durata e la capacità isolante. Hanno usato materiali diversi nel loro lavoro.

"La base è una polvere di ceramica, ma abbiamo anche testato l'aggiunta di plastica per generare pori che rendono il materiale più elastico, "dice Nicholas Curry, che ha appena presentato la sua tesi di dottorato sull'argomento.

Grande stress sul materiale

Lo strato ceramico è sottoposto a forti sollecitazioni quando gli enormi sbalzi di temperatura fanno sì che il materiale si espanda e si contragga alternativamente. Rendere elastico lo strato è quindi importante. Negli ultimi anni, i ricercatori si sono concentrati sull'ulteriore raffinamento della microstruttura, tutto in modo che il livello sia di interesse per l'industria da utilizzare.

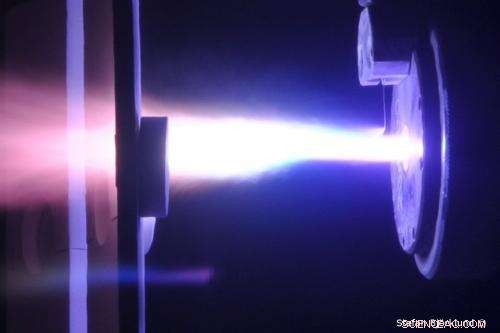

"Abbiamo testato l'uso di uno strato formato da nanoparticelle. Le particelle sono così fini che non siamo in grado di spruzzare la polvere direttamente su una superficie. Invece, mescoliamo prima la polvere con un liquido che poi viene spruzzato. Questa si chiama applicazione spray al plasma in sospensione."

I test di shock simulano le variazioni di temperatura

Da allora, il dottor Curry e i suoi colleghi hanno testato il nuovo strato migliaia di volte in quelli che sono noti come "test di shock termico" per simulare le variazioni di temperatura in un motore di aeroplano. Si è scoperto che il nuovo strato di rivestimento dura almeno tre volte più a lungo di uno strato convenzionale mentre ha una bassa capacità di conduzione del calore.

"Un motore aeronautico che dura più a lungo non ha bisogno di subire costosi, "servizio" che richiede tempo come spesso; questo fa risparmiare denaro all'industria aeronautica. La nuova tecnologia è anche notevolmente più economica della tecnologia convenzionale, il che significa che più aziende potranno acquistare l'attrezzatura".

La ricerca presso la University West è condotta in stretta collaborazione con il produttore di motori aeronautici GKN Aerospace (ex Volvo Aero) e Siemens Industrial Turbomachinery, che fa turbine a gas. L'idea è che il nuovo strato sarà utilizzato sia nei motori aeronautici che nelle turbine a gas entro due anni.

Cosa succede al materiale per lunghi periodi di tempo?

Uno dei problemi più importanti che i ricercatori devono risolvere è come possono monitorare ciò che accade alla struttura del rivestimento nel tempo, e per capire come funziona la microstruttura nello strato.

"Uno strato superficiale convenzionale sembra un sandwich, con strato su strato. Lo strato superficiale che produciamo con il nuovo metodo può essere paragonato maggiormente alle colonne in piedi. Ciò rende il livello più flessibile e più facile da monitorare. E aderisce al metallo, indipendentemente dal fatto che la superficie sia completamente liscia o meno. La cosa più importante non è il materiale in sé, ma quanto è poroso, "dice il dottor Curry.

Come funziona l'applicazione a spruzzo termico

Gli strati superficiali sui motori degli aerei e sulle turbine a gas sono chiamati rivestimento a barriera termica e sono fabbricati utilizzando un metodo chiamato applicazione a spruzzo termico. Una polvere di ceramica viene spruzzata su una superficie ad una temperatura molto elevata–7, 000 a 8, 000 gradi C, utilizzando un flusso di plasma. Le particelle di ceramica si sciolgono e colpiscono la superficie, dove formano uno strato protettivo di circa mezzo millimetro di spessore.