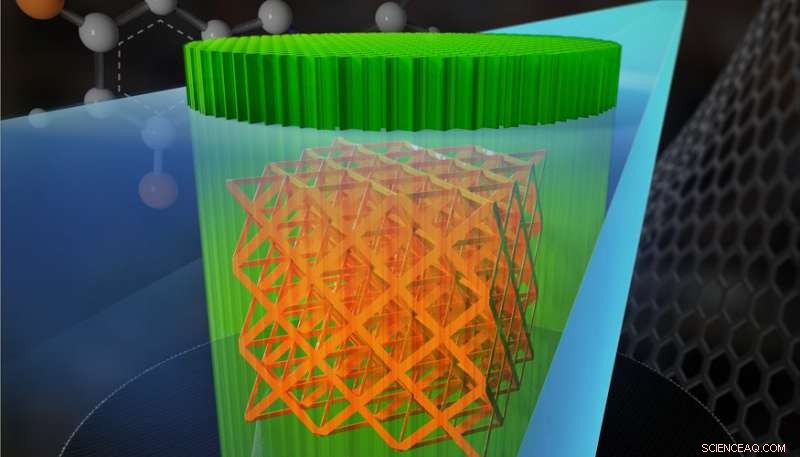

I ricercatori LLNL possono stampare reticoli di cataste di legna con caratteristiche submicroniche una frazione della larghezza di un capello umano. Credito:Jacob Long e Adam Connell/LLNL

I ricercatori del Lawrence Livermore National Laboratory (LLNL) hanno scoperto nuovi modi per estendere le capacità della litografia a due fotoni (TPL), una tecnica di stampa 3D ad alta risoluzione in grado di produrre caratteristiche su scala nanometrica inferiori a un centesimo della larghezza di un capello umano.

Le scoperte, recentemente pubblicato sulla copertina della rivista Materiali e interfacce applicati ACS , libera anche il potenziale della tomografia computerizzata a raggi X (CT) per analizzare lo stress o i difetti in modo non invasivo in dispositivi o impianti medici stampati in 3D incorporati.

La litografia a due fotoni richiede in genere un vetrino sottile, una lente e un olio per immersione per aiutare la luce laser a focalizzarsi su un punto preciso in cui avviene la polimerizzazione e la stampa. Si differenzia dagli altri metodi di stampa 3D per risoluzione, perché può produrre caratteristiche più piccole del punto luminoso laser, una scala che nessun altro processo di stampa può eguagliare. La tecnica aggira il consueto limite di diffrazione di altri metodi perché il materiale fotoresist che polimerizza e si indurisce per creare strutture, in precedenza un segreto commerciale, assorbe contemporaneamente due fotoni anziché uno.

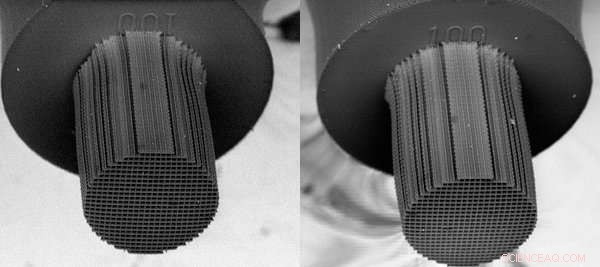

Nella carta, I ricercatori LLNL descrivono il cracking del codice su materiali resist ottimizzati per la litografia a due fotoni e la formazione di microstrutture 3-D con caratteristiche inferiori a 150 nanometri. Le tecniche precedenti costruivano strutture da zero, limitare l'altezza degli oggetti perché la distanza tra il vetrino e l'obiettivo è solitamente di 200 micron o meno. Capovolgendo il processo, mettendo il materiale resist direttamente sull'obiettivo e focalizzando il laser attraverso il resist, i ricercatori possono ora stampare oggetti di più millimetri di altezza. Per di più, i ricercatori sono stati in grado di sintonizzare e aumentare la quantità di raggi X che il fotopolimero resiste potrebbe assorbire, migliorando l'attenuazione di oltre 10 volte rispetto ai fotoresist comunemente usati per la tecnica.

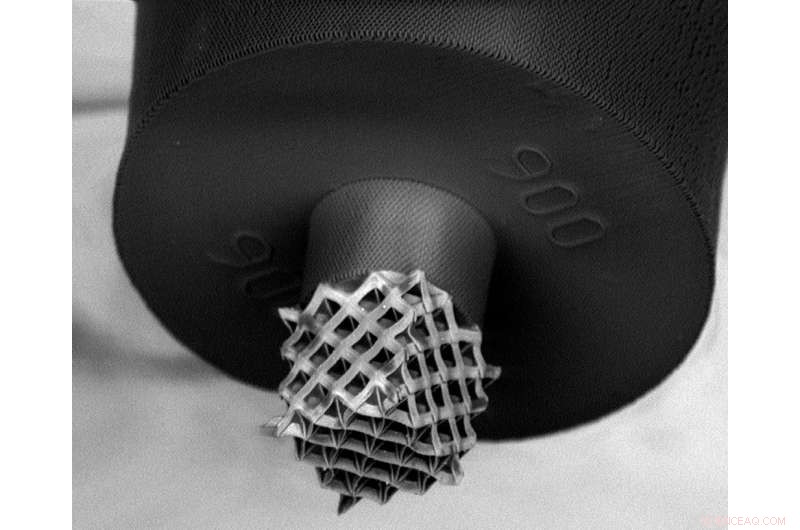

I ricercatori di LLNL hanno stampato strutture a traliccio di ottetti con caratteristiche submicroniche su una base solida con un diametro simile a un capello umano. Credito:James Oakdale/LLNL

"In questo documento, abbiamo svelato i segreti per realizzare materiali personalizzati su sistemi di litografia a due fotoni senza perdere la risoluzione, " ha affermato il ricercatore LLNL James Oakdale, un coautore sulla carta.

Poiché la luce laser si rifrange mentre passa attraverso il materiale fotoresist, il fulcro per risolvere il puzzle, i ricercatori hanno detto, era "index matching" - scoprire come abbinare l'indice di rifrazione del materiale resist al mezzo di immersione della lente in modo che il laser potesse attraversarlo senza impedimenti. La corrispondenza dell'indice apre la possibilità di stampare parti più grandi, loro hanno detto, con caratteristiche di appena 100 nanometri.

"La maggior parte dei ricercatori che desiderano utilizzare la litografia a due fotoni per la stampa di strutture 3D funzionali vogliono parti più alte di 100 micron, " disse Sourabh Saha, l'autore principale del documento. "Con queste resistenze abbinate all'indice, puoi stampare strutture alte quanto vuoi. L'unico limite è la velocità. è un compromesso, ma ora che sappiamo come farlo, possiamo diagnosticare e migliorare il processo."

Attraverso il processo di stampa 3D con litografia a due fotoni (TPL), i ricercatori possono stampare reticoli di cataste di legna con caratteristiche submicroniche una frazione della larghezza di un capello umano. Credito:James Oakdale/LLNL

Regolando l'assorbimento dei raggi X del materiale, i ricercatori possono ora utilizzare la tomografia computerizzata a raggi X come strumento diagnostico per visualizzare l'interno delle parti senza tagliarle o per indagare su oggetti stampati in 3D incorporati all'interno del corpo, come stent, sostituzioni articolari o scaffold ossei. Queste tecniche potrebbero anche essere utilizzate per produrre e sondare la struttura interna dei bersagli per il National Ignition Facility, così come metamateriali ottici e meccanici e batterie elettrochimiche stampate in 3D.

L'unico fattore limitante è il tempo necessario per costruire, quindi i ricercatori cercheranno di parallelizzare e accelerare il processo. Hanno intenzione di passare a funzionalità ancora più piccole e aggiungere più funzionalità in futuro, usando la tecnica per costruire reali, parti mission-critical.

"È un pezzo molto piccolo del puzzle che abbiamo risolto, ma siamo molto più fiduciosi nelle nostre capacità per iniziare a giocare in questo campo ora, " Saha ha detto. "Siamo su un percorso in cui sappiamo di avere una potenziale soluzione per diversi tipi di applicazioni. La nostra spinta per funzionalità sempre più piccole in strutture sempre più grandi ci sta avvicinando all'avanguardia della ricerca scientifica che sta facendo il resto del mondo. E dal lato dell'applicazione, stiamo sviluppando nuovi modi pratici di stampare le cose."