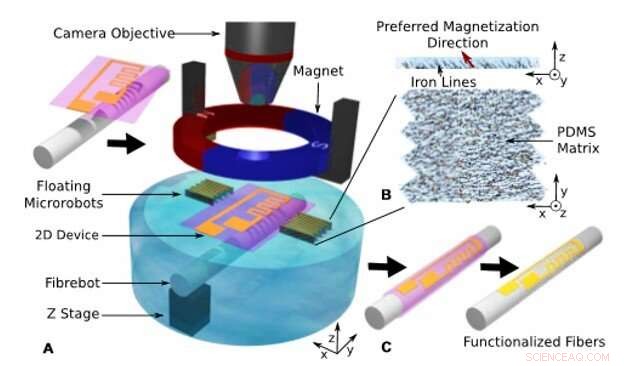

Configurazione del trasferimento a umido ad alta precisione assistito da microrobot. (A) Microrobot controllati magneticamente tramite un magnete esterno per allineare un dispositivo 2D galleggiante su un substrato target (ad es. fibra ottica e microdispositivo 3D). (B) Vista della struttura del microrobot in cui le linee di ferro intrappolate in una matrice di elastomero vengono utilizzate per memorizzare una direzione di magnetizzazione preferita. (C) Dispositivi assemblati finali caratterizzati dal modello funzionale allineato con una precisione di 5 µm e 0,4°. Credito:Robotica scientifica, doi:10.1126/scirobotics.aax8336

La chirurgia mininvasiva è sempre più utilizzata per colpire piccole lesioni ed esiste una crescente domanda di strumenti medici miniaturizzati. Questi includono microcateteri, micropinze articolate o pinzette per rilevare e azionare durante la chirurgia di precisione. L'integrazione e la funzionalizzazione accurate dei sensori chimici e fisici rimangono ancora una sfida importante. In un nuovo studio su Robotica scientifica , Antoine Barbot e colleghi dell'Institute of Medical Robotics in Cina e dell'Hamlyn Center for Robotic Surgery di Londra hanno sviluppato una nuova piattaforma microrobotica per funzionalizzare fibre che vanno da 140 a 830 micrometri (µm). Hanno quindi allineato i microbot da 2 mm x 3 mm e 200 µm di spessore a circuiti elettronici flottanti su una fibra utilizzando un processo di trasferimento a umido.

Gli scienziati hanno controllato la posizione e l'orientamento dei microrobot nell'interfaccia aria-acqua utilizzando un magnete permanente. Usando il campo magnetico non omogeneo del magnete hanno controllato la distanza precisa tra i due microrobot e hanno facilitato le manovre di "afferra e rilascia" con schemi elettronici fluttuanti. Barbot et al. proposto un modello di questo processo di controllo, comprese le interazioni dei microrobot attraverso la tensione superficiale per la validazione dettagliata delle prestazioni. Hanno dimostrato una varietà di esempi di realizzazione di sensori su una fibra di 200 µm di diametro e dispositivi 3D.

L'enfasi clinica sul miglioramento della sorveglianza medica e della diagnosi ha guidato il futuro della chirurgia verso un intervento di precisione. La recente introduzione di strumenti robotici sulle fibre per formare Fiberbot ha permesso ai ricercatori di combinare imaging, rilevamento e micromanipolazione all'interno di una singola fibra. Micropinze sofisticate possono essere progettate direttamente sulla punta di una fibra utilizzando la polimerizzazione a due fotoni. I ricercatori possono stabilire la microattivazione utilizzando collegamenti idraulici che sfruttano la funzione microcapillare per utilizzare il dispositivo per la somministrazione mirata di farmaci e l'energia focalizzata come l'ablazione laser. Le fibre ottiche sono un substrato versatile per sviluppare microstrumenti flessibili. Le loro superfici forniscono una posizione ideale per includere più sensori lungo la sua lunghezza.

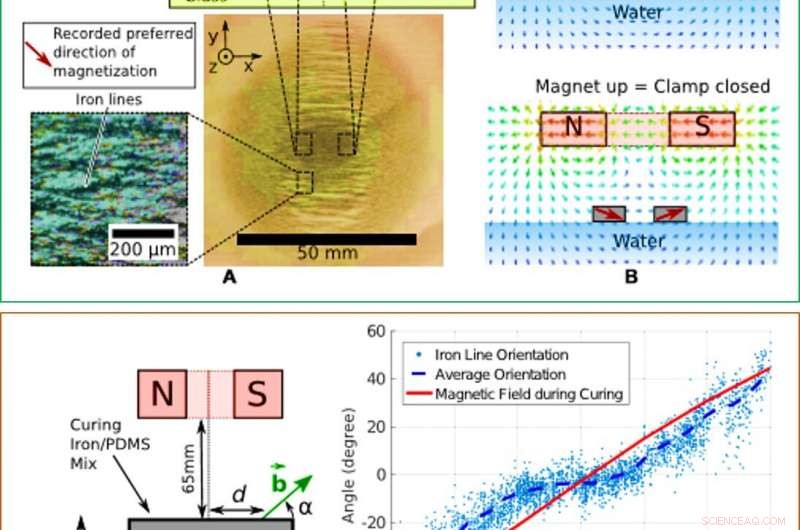

IN ALTO:Microrobot galleggianti con diverse direzioni di magnetizzazione preferite:principi di fabbricazione e controllo. (A) Fabbricazione di microrobot. Diverse direzioni di magnetizzazione sono state programmate nel materiale con un magnete ad anello. (B) Meccanismo di bloccaggio utilizzato in questo studio. I microrobot venivano spostati insieme o separati a seconda della posizione verticale del magnete, che consente il trasferimento di un bloccaggio efficace del modello, seguito dal controllo di rotazione e orientamento. BOTTOM:Orientamento della linea di ferro all'interno della matrice PDMS. (A) Ricostruzione micro-CT della miscela polimero/ferro. Le linee di ferro sono allineate con la direzione del campo magnetico durante l'indurimento del polimero. (B) Direzione della linea di ferro rispetto alla posizione. La direzione delle linee di ferro ha seguito la direzione del campo magnetico di polimerizzazione. Credito:Robotica scientifica, doi:10.1126/scirobotics.aax8336

Però, la modellazione diretta della microelettronica su piccoli, oggetti curvi utilizzati per applicazioni cliniche è impegnativo, poiché i processi di microfabbricazione esistenti sono principalmente adattati a substrati piani. I ricercatori hanno finora utilizzato due principali metodi di trasferimento; compreso il trasferimento a secco e la tecnica di trasferimento a umido. Il trasferimento a secco offre in genere una migliore pulizia e una maggiore precisione rispetto al trasferimento a umido grazie all'assenza di mordenzante a umido e perturbazione del fluido. Le tecniche di trasferimento a umido che possono verificarsi durante gli interventi chirurgici sono limitate dalle difficoltà di posizionare e raccogliere accuratamente i dispositivi galleggianti. Ciò è dovuto alla mancanza di strumenti di precisione o piattaforme robotiche per un approccio pratico preciso. I manipolatori di microrobot possono quindi affrontare alcuni dei principali problemi affrontati dai metodi manuali di trasferimento a umido.

Nel presente lavoro, Barbot et al. ha proposto l'uso di microrobot mobili nell'interfaccia aria/acqua per controllare con precisione il movimento del modello durante il trasferimento a umido. Per facilitare un controllo semplice e preciso, gli scienziati hanno proposto di sviluppare una coppia di microrobot per afferrare schemi fluttuanti. Hanno raggiunto questo obiettivo utilizzando un campo magnetico generato con un singolo magnete permanente accoppiato per regolare la direzione di magnetizzazione del materiale costitutivo del robot. Barbot et al. ha utilizzato l'interazione tra i microrobot e il campo magnetico per posizionare la coppia di microrobot in due diversi siti dell'interfaccia aria/acqua e formare una pinza.

Presa e manipolazione di modelli basati su microrobot. Credito:Robotica scientifica, doi:10.1126/scirobotics.aax8336

I ricercatori hanno controllato la distanza tra i due microrobot controllando la distanza tra il dispositivo e il magnete. Hanno costruito i dispositivi utilizzando un elastomero e polidometilsilossano (PDMS) mescolati con polvere di ferro. Per un dato esperimento, Barbot et al. magnetizzato ogni microrobot per reagire in modo simile a un dato campo magnetico. Gli scienziati hanno utilizzato uno strato di 200 µm di PDMS e miscela di ferro sotto l'influenza di un debole campo magnetico per assemblare linee di ferro nella matrice PDMS. Hanno polimerizzato termicamente il PDMS per mantenere in posizione le strutture della linea di ferro e hanno valutato l'orientamento del prodotto utilizzando la microtomografia a raggi X.

Gli scienziati hanno sviluppato coppie di microrobot con direzioni di magnetizzazione personalizzate utilizzando diverse parti degli strati di ferro/PDMS per formare robot rettangolari di 2 mm per 3 mm con uno spessore di 200 µm. Hanno aggiunto piccole strutture simili a denti ai microrobot per limitare il movimento del modello durante i processi di presa. Il team ha osservato le posizioni di diverse coppie di microrobot e la loro rispettiva risposta a diverse posizioni verticali del magnete per ottenere due modelli di movimento per le coppie di microrobot, in funzione dell'angolo (α) tra la loro magnetizzazione e il piano orizzontale.

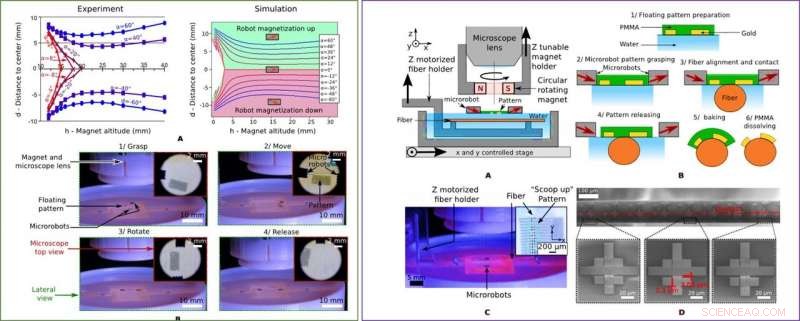

SINISTRA:Controllo magnetico della coppia di microrobot. (A) Diverse posizioni di equilibrio della coppia di microrobot influenzate dalla posizione verticale del magnete. A sinistra:risultati sperimentali. A destra:risultati della simulazione acquisiti utilizzando la modellazione agli elementi finiti del campo magnetico. (B) Immagini ottiche che mostrano la coppia di microrobot che manipola uno schema fluttuante. A DESTRA:Modellazione delle fibre mediante trasferimento a umido assistito da microrobot. (A) Vista laterale del pool di trasferimento con la coppia di microrobot in possesso di un modello da trasferire. (B) Flusso di lavoro di fabbricazione per modellare microdispositivi Au sulla fibra utilizzando il trasferimento a umido assistito da microrobot proposto. (C) Modello flottante (strutture a griglia) trasferito su una fibra ottica di 200 µm di diametro vista al microscopio. (D) Immagini di microscopia elettronica a scansione (SEM) (Tescan SEM/FIB LYRA3 XM) di due marcatori di posizione di trasferimento successivi per valutare l'accuratezza di trasferimento ottenibile del sistema proposto. Credito:Robotica scientifica, doi:10.1126/scirobotics.aax8336

Barbot et al. ha progettato i microrobot e ha permesso all'altezza del magnete di controllare la distanza tra i due robot e di regolare l'apertura e la chiusura delle pinze dei microrobot. Gli scienziati hanno confrontato i risultati sperimentali con una simulazione per comprendere l'interazione tra i microrobot. Hanno osservato quattro gradi di libertà (DOF) per controllare le coppie di microrobot. Questi includevano la presa (una DOF), posizionamento (due DOF) e orientamenti (un DOF) durante il trasferimento a umido. Gli scienziati hanno manipolato il modello fluttuante utilizzando questi quattro input controllabili. Hanno caratterizzato la proprietà di magnetizzazione della miscela ferro/PDMS come guida generale per progetti coerenti di microrobot.

Durante gli esperimenti, il team ha prima abbassato il magnete per allontanare i microrobot e posizionarli attorno al modello di destinazione. Hanno quindi sollevato il magnete per chiudere lo spazio tra i microrobot e afferrare il modello per il successivo allineamento al substrato di fibra target. La forza di presa dei microrobot non ha causato alcuna deformazione del modello. Finalmente, hanno abbassato di nuovo il magnete per consentire alla pinza di rilasciare il modello e allontanare la coppia di robot. Usando la configurazione, i ricercatori hanno eseguito il trasferimento a umido del modello galleggiante su una fibra ottica. Durante i sei passaggi, processo di fabbricazione del microrobot, gli scienziati hanno trasferito modelli arbitrari di oro (Au) come elettrodi o estensimetri sulla fibra. Per comprendere la precisione del trasferimento del modello, hanno misurato lo spostamento tra due modelli complementari depositati sulla fibra. Barbot et al. sfide osservate per l'adesione del modello a lungo termine su punti di contatto curvi della fibra.

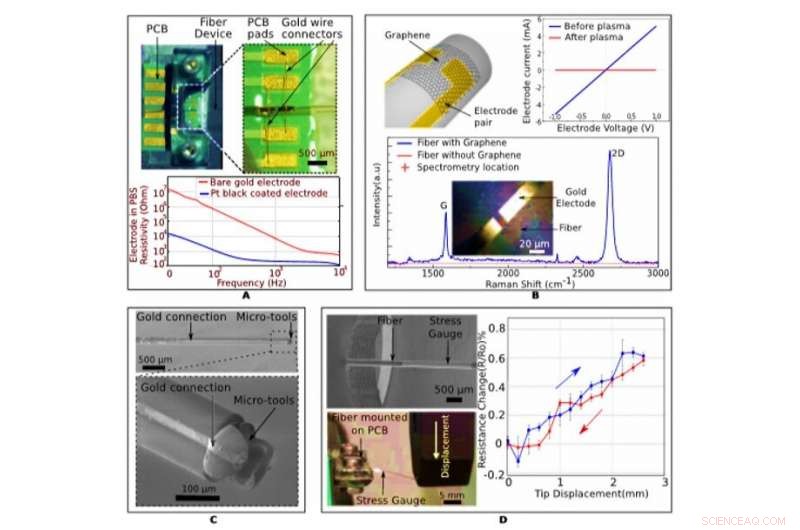

Esempi di applicazioni di trasferimento a umido assistito da microrobot per la funzionalizzazione delle fibre. (A) In alto:interfaccia tra elettrodi supportati da fibre e un PCB dedicato. In basso:Caratterizzazione di impedenza di un dispositivo a due elettrodi con e senza elettrodeposizione di nero di Pt. (B) Dispositivi in grafene 2D basati su fibra. Sono stati effettuati trasferimenti sequenziali ad umido per modellare successivamente la traccia Au e quindi il film di grafene. La presenza di grafene è stata valutata con la spettrometria Raman e un test distruttivo al plasma. (C) Immagine SEM di un microstrumento funzionalizzato stampato in 3D sulla punta di una fibra. La traccia Au è stata allineata e trasferita sulla struttura 3D con buona conformità. (D) Estensimetro a base di fibra progettato per misurare la deformazione della fibra in base alla sua variazione di resistività. Immagine SEM del dispositivo, foto dell'esperienza, e segnale risultante. Credito:Robotica scientifica, doi:10.1126/scirobotics.aax8336

Il team ha ottimizzato il metodo proposto per il trasferimento a umido assistito da microrobot per progettare una varietà di dispositivi. Hanno formato dispositivi elettronici trasferendo fibre con motivi su un circuito stampato e realizzato connessioni elettriche utilizzando fili Au da 25 µm. Hanno formato tali sensori elettrochimici per potenziali applicazioni in microcateteri e altri dispositivi impiantabili. Gli scienziati hanno anche dimostrato la tecnica di fabbricazione utilizzando diversi strati di materiali diversi per formare un dispositivo di grafene a due terminali su una fibra di vetro di 200 µm di diametro. Hanno scelto il grafene per le proprietà uniche degli elettrodi del materiale. Hanno usato il metodo per integrare dispositivi elettromeccanici attivi su substrati 3D, seguito da patterning su complesse strutture 3-D. Per esempio, hanno trasferito un pattern Au su un microstrumento con punta in fibra capillare di vetro da 170 µm (progettato utilizzando la litografia a due fotoni). Il lavoro aprirà la strada alla progettazione di dispositivi elettromeccanici complessi su microscala utilizzando tecniche di microfabbricazione ibride con ampie applicazioni durante il rilevamento preciso di biomarcatori clinici e la chirurgia di precisione.

In questo modo, Antoine Barbot e un team di ricercatori interdisciplinari hanno presentato una soluzione pratica per trasferire a umido film sottili e cristalli 2-D con precisione a livello di micrometro su substrati 3-D. Hanno sviluppato un microrobot magnetico galleggiante in grado di memorizzare una direzione di magnetizzazione preferita per manipolarli sotto un campo magnetico permanente. Il team di ricerca ha messo a punto la micropinza robotica regolando la posizione del magnete per afferrare, allineare e rilasciare modelli 2D mobili.

La configurazione proposta è semplice, riproducibile e affidabile. La nuova tecnica di fabbricazione aprirà nuove applicazioni nella chirurgia interventistica con sensori elettrochimici, microattuatori e dispositivi elettronici 2D complessi. L'obiettivo futuro di Barbot et al. includerà dispositivi gerarchici di ingegneria basati su cristalli 2-D van der Waals multistrato per integrare componenti attivi su punte di fibra e, infine, formare robot in fibra basati su capacità di attivazione e rilevamento su scala nanometrica o microscala.

© 2019 Scienza X Rete