Jeonyoo Lee, postdoc del MIT. Credito:Melanie Gonick, MIT

La fusoliera di un aereo moderno è composta da più fogli di diversi materiali compositi, come tanti strati in una pasta fillo. Una volta che questi strati sono impilati e modellati nella forma di una fusoliera, le strutture vengono trasportate in forni e autoclavi delle dimensioni di un magazzino, dove gli strati si fondono insieme per formare un resiliente, guscio aerodinamico.

Ora gli ingegneri del MIT hanno sviluppato un metodo per produrre compositi di livello aerospaziale senza gli enormi forni e recipienti a pressione. La tecnica può aiutare ad accelerare la produzione di aeroplani e altri grandi, strutture composite ad alte prestazioni, come pale per turbine eoliche.

I ricercatori descrivono in dettaglio il loro nuovo metodo in un articolo pubblicato oggi sulla rivista Interfacce materiali avanzati .

"Se stai realizzando una struttura primaria come una fusoliera o un'ala, devi costruire un recipiente a pressione, o in autoclave, le dimensioni di un edificio a due o tre piani, che di per sé richiede tempo e denaro per fare pressione, "dice Brian Wardle, professore di aeronautica e astronautica al MIT. "Queste cose sono enormi infrastrutture. Ora possiamo realizzare materiali per strutture primarie senza la pressione dell'autoclave, così possiamo sbarazzarci di tutta quell'infrastruttura".

I coautori di Wardle sull'articolo sono l'autore principale e postdoc del MIT Jeonyoo Lee, e Seth Kessler di Metis Design Corporation, una società di monitoraggio della salute strutturale aerospaziale con sede a Boston.

Fuori dal forno, in una coperta

Nel 2015, Lee ha guidato la squadra, insieme a un altro membro del laboratorio di Wardle, nella creazione di un metodo per realizzare compositi di livello aerospaziale senza richiedere un forno per fondere insieme i materiali. Invece di posizionare strati di materiale all'interno di un forno per polimerizzare, i ricercatori li hanno essenzialmente avvolti in una pellicola ultrasottile di nanotubi di carbonio (CNT). Quando hanno applicato una corrente elettrica al film, i CNT, come una coperta elettrica su scala nanometrica, calore generato rapidamente, facendo in modo che i materiali all'interno si induriscano e si fondono insieme.

Con questo fuori forno, o OoO, tecnica, il team è stato in grado di produrre compositi resistenti quanto i materiali realizzati nei tradizionali forni per la produzione di aeroplani, utilizzando solo l'1 per cento dell'energia.

I ricercatori hanno quindi cercato modi per realizzare compositi ad alte prestazioni senza l'uso di grandi, autoclavi ad alta pressione:recipienti delle dimensioni di un edificio che generano pressioni sufficientemente elevate da premere insieme i materiali, spremere ogni vuoto, o sacche d'aria, alla loro interfaccia.

"C'è una microscopica rugosità superficiale su ogni strato di un materiale, e quando metti insieme due tele, l'aria rimane intrappolata tra le zone ruvide, che è la fonte primaria di vuoti e debolezza in un composto, "Dice Wardle. "Un'autoclave può spingere quei vuoti ai bordi e liberarsene."

I ricercatori, incluso il gruppo di Wardle, hanno esplorato "fuori dall'autoclave, " o OoA, tecniche per produrre compositi senza utilizzare le enormi macchine. Ma la maggior parte di queste tecniche ha prodotto compositi in cui quasi l'1% del materiale contiene vuoti, che possono compromettere la resistenza e la durata di un materiale. In confronto, i compositi aerospaziali realizzati in autoclavi sono di qualità così elevata che i vuoti che contengono sono trascurabili e non facilmente misurabili.

"Il problema con questi approcci OoA è anche che i materiali sono stati appositamente formulati, e nessuno è qualificato per strutture primarie come ali e fusoliere, " dice Wardle. "Stanno facendo breccia nelle strutture secondarie, come ante e ante, ma hanno ancora dei vuoti."

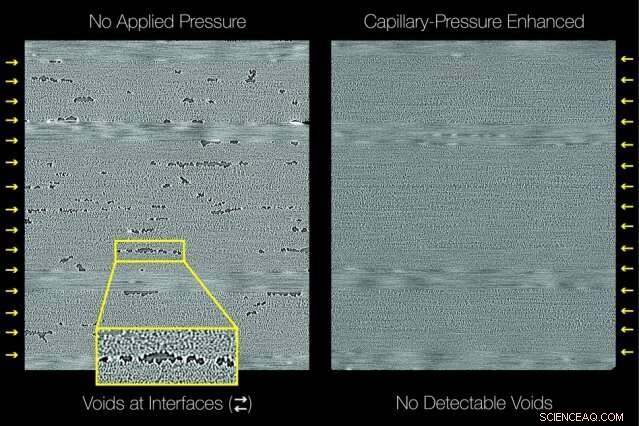

I ricercatori del MIT hanno escogitato un modo per produrre compositi avanzati in fibra di carbonio di grado aerospaziale formulati in autoclave senza utilizzare la pressione applicata da un'autoclave. Le sezioni trasversali dei compositi mostrano che un film nanoporoso con capillari in nanoscala controllati dalla morfologia fornisce la pressione necessaria alle interfacce nelle architetture polimeriche a strati. Credito:Massachusetts Institute of Technology

Pressione della paglia

Parte del lavoro di Wardle si concentra sullo sviluppo di reti nanoporose:pellicole ultrasottili realizzate con allineati, materiale microscopico come i nanotubi di carbonio, che può essere ingegnerizzato con proprietà eccezionali, compreso il colore, forza, e capacità elettrica. I ricercatori si sono chiesti se questi film nanoporosi potessero essere usati al posto di autoclavi giganti per spremere i vuoti tra due strati di materiale, per quanto improbabile possa sembrare.

Una sottile pellicola di nanotubi di carbonio è un po' come una fitta foresta di alberi, e gli spazi tra gli alberi possono funzionare come sottili tubi in nanoscala, o capillari. Un capillare come una cannuccia può generare pressione in base alla sua geometria e alla sua energia superficiale, o la capacità del materiale di attrarre liquidi o altri materiali.

I ricercatori hanno proposto che se un film sottile di nanotubi di carbonio fosse inserito tra due materiali, poi, man mano che i materiali venivano riscaldati e ammorbiditi, i capillari tra i nanotubi di carbonio dovrebbero avere un'energia superficiale e una geometria tali da attirare i materiali l'uno verso l'altro, piuttosto che lasciare un vuoto tra di loro. Lee ha calcolato che la pressione capillare dovrebbe essere maggiore della pressione applicata dalle autoclavi.

I ricercatori hanno testato la loro idea in laboratorio coltivando pellicole di nanotubi di carbonio allineati verticalmente utilizzando una tecnica sviluppata in precedenza, quindi la posa dei film tra strati di materiali che sono tipicamente utilizzati nella produzione in autoclave di strutture aeronautiche primarie. Avvolsero gli strati in un secondo film di nanotubi di carbonio, cui hanno applicato una corrente elettrica per riscaldarlo. Hanno osservato che quando i materiali si riscaldavano e si ammorbidivano in risposta, sono stati tirati nei capillari del film CNT intermedio.

Il composto risultante mancava di vuoti, simili ai compositi aerospaziali prodotti in autoclave. I ricercatori hanno sottoposto i compositi a test di resistenza, cercando di spingere gli strati a parte, l'idea è che vuoti, se presente, consentirebbe agli strati di separarsi più facilmente.

"In questi test, abbiamo scoperto che il nostro composito fuori dall'autoclave era forte quanto il composito di processo in autoclave standard utilizzato per le strutture aerospaziali primarie, " dice Ward.

Il team cercherà poi modi per aumentare il film CNT che genera pressione. Nei loro esperimenti, hanno lavorato con campioni larghi diversi centimetri, abbastanza grandi da dimostrare che le reti nanoporose possono pressurizzare i materiali e impedire la formazione di vuoti. Per rendere praticabile questo processo per la produzione di intere ali e fusoliere, i ricercatori dovranno trovare modi per produrre CNT e altri film nanoporosi su scala molto più ampia.

"Ci sono modi per fare coperte molto grandi di questa roba, e c'è una produzione continua di fogli, filati, e rotoli di materiale che possono essere incorporati nel processo, " dice Ward.

Ha in programma anche di esplorare diverse formulazioni di film nanoporosi, capillari ingegneristici di diverse energie superficiali e geometrie, per poter pressurizzare e incollare altri materiali ad alte prestazioni.

"Ora abbiamo questa nuova soluzione di materiale in grado di fornire la pressione su richiesta dove ne hai bisogno, " dice Wardle. "Oltre gli aeroplani, la maggior parte della produzione di compositi nel mondo è costituita da tubi compositi, per l'acqua, gas, olio, tutte le cose che entrano ed escono dalla nostra vita. Questo potrebbe rendere tutte quelle cose, senza l'infrastruttura del forno e dell'autoclave."

Questa storia è stata ripubblicata per gentile concessione di MIT News (web.mit.edu/newsoffice/), un popolare sito che copre notizie sulla ricerca del MIT, innovazione e didattica.