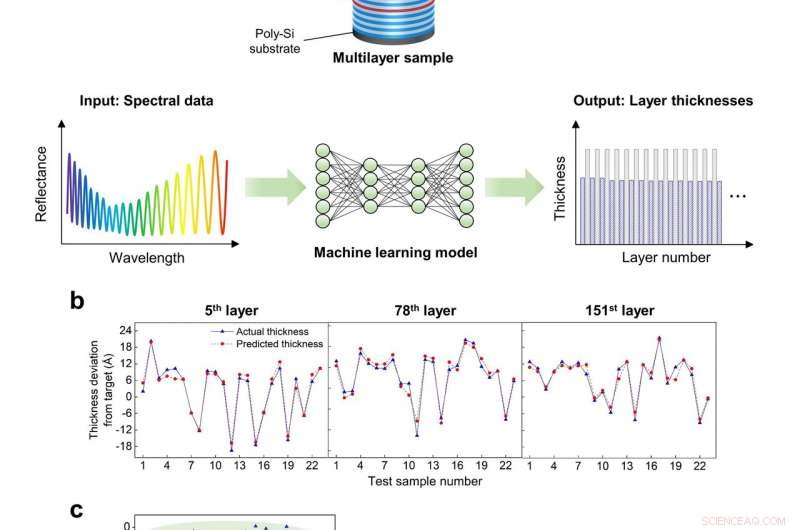

un, Principio di funzionamento del metodo dimostrato. I campioni in prova erano dispositivi semiconduttori multistrato con strati alternati di ossido (SiO2) e nitruro (Si3N4) su un substrato di silicio. Per ottenere i dati spettroscopici, sono stati utilizzati ellissometri e riflettometri commerciali installati nelle linee di produzione dei semiconduttori. Per il modello di apprendimento automatico, i dati spettrali misurati e lo spessore di ogni strato sono stati utilizzati come input e output, rispettivamente. B, Risultati della previsione dello spessore per i 23 campioni di prova. Lo spessore previsto (cerchi rossi) corrisponde bene allo spessore effettivo (triangoli blu), indipendentemente dal materiale o dalla posizione dello strato, con una previsione media RMSE di circa 1,6 Å. C, Risultati del rilevamento dei dispositivi anomali. Per il test sono stati preparati diciassette campioni normali e due campioni anomali. Tutti i campioni normali e anomali vengono classificati con successo. Credito:Hyunsoo Kwak, Sungyoon Ryu, Suil Cho, Junmo Kim, Yusin Yang, e Jungwon Kim

Con la recente domanda esplosiva di archiviazione dei dati, che vanno dai data center ai vari dispositivi intelligenti e connessi, la necessità di dispositivi di memoria più capienti e compatti è in costante aumento. Di conseguenza, i dispositivi a semiconduttore si stanno ora spostando dal 2-D al 3-D. La memoria flash 3-D-NAND è oggi il dispositivo a semiconduttore 3-D di maggior successo commerciale, e la sua richiesta di supportare il nostro mondo basato sui dati sta ora crescendo in modo esponenziale.

La legge di scala per i dispositivi 3D si ottiene impilando sempre più strati di semiconduttori, ben al di sopra dei 100 strati, in modo più affidabile. Poiché ogni spessore dello strato corrisponde alla lunghezza effettiva del canale, la caratterizzazione e il controllo accurati dello spessore strato per strato sono fondamentali. Ad oggi, Sfortunatamente, non distruttivo, non è stata possibile una misurazione accurata dello spessore di ogni strato di tale struttura a centinaia di strati, che pone un serio collo di bottiglia nel futuro ridimensionamento dei dispositivi 3D.

In un nuovo articolo pubblicato su Luce:produzione avanzata , un team di ingegneri del Korea Advanced Institute of Science and Technology (KAIST) e Samsung Electronics Co. Ltd., guidato dal professor Jungwon Kim di KAIST, Corea del Sud, ha sviluppato un metodo di caratterizzazione dello spessore non distruttivo combinando misurazioni spettrali ottiche e apprendimento automatico. Sfruttando la somiglianza strutturale tra stack multistrato di semiconduttori e specchi multistrato dielettrici, misurazioni ottiche spettroscopiche, comprese misurazioni ellissometriche e di riflettanza, sono impiegati. L'apprendimento automatico viene quindi utilizzato per estrarre la correlazione tra i dati di misurazione spettroscopica e lo spessore multistrato. Per più di 200 strati di stack multistrato di ossido e nitruro, lo spessore di ogni strato sull'intera pila potrebbe essere determinato con una media di circa 1,6 di errore quadratico medio.

Oltre alla determinazione accurata dello spessore multistrato in normali condizioni di fabbricazione, utile per controllare i processi di incisione e deposizione, il team di ricerca ha sviluppato un altro modello di apprendimento automatico in grado di rilevare valori anomali quando gli spessori degli strati variano in modo significativo dall'obiettivo di progettazione. Ha utilizzato un gran numero di dati spettrali simulati per una formazione più efficace ed economica, e potrebbe rilevare con successo i dispositivi difettosi e l'esatta posizione errata del livello nel dispositivo.

"L'approccio dell'apprendimento automatico è utile per eliminare i problemi relativi alla misurazione, " disse Hyunsoo Kwak, uno studente di dottorato presso KAIST e primo autore dello studio. "Utilizzando i dati spettrali iniettati dal rumore come input per l'algoritmo di apprendimento automatico, possiamo eliminare vari errori dagli strumenti di misurazione e cambiamenti nelle proprietà dei materiali in diverse condizioni di fabbricazione, " Ha aggiunto.

"Questo metodo può essere facilmente applicato per l'ispezione totale di vari dispositivi a semiconduttore 3-D, " ha detto il professor Kim, "che è esemplificato dal fatto che tutti i dati utilizzati in questo lavoro sono stati ottenuti in linee di produzione NAND 3D commerciali di Samsung Electronics".