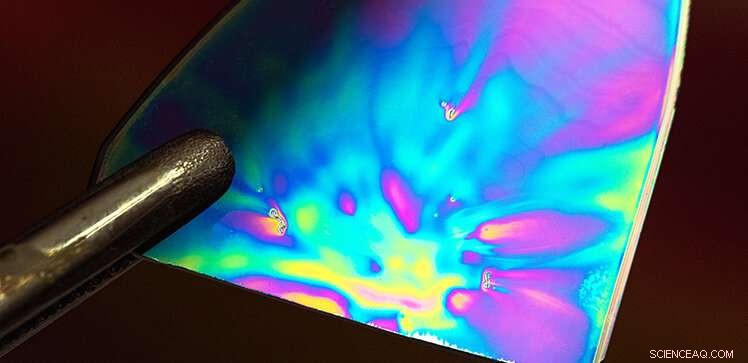

Membrana:le membrane del setaccio molecolare del carbonio sono ampiamente utilizzate nei processi industriali per separare prodotti chimici e gas, ma tali processi sono ad alta intensità energetica. Credito:KAUST; Anastasia Serin

Le membrane a setacci molecolari al carbonio supersottili (CMS) potrebbero non essere le migliori per separare miscele chimiche importanti a livello industriale. Però, garantire che lo spessore del film CMS sia giusto potrebbe consentire una purificazione più efficiente dal punto di vista energetico dei prodotti chimici, I ricercatori KAUST hanno dimostrato.

membrane CMS, come suggerisce il nome, possono purificare miscele di liquidi o gas permettendo solo a determinate molecole di passare attraverso i loro pori di dimensioni subnanometriche. Attualmente, l'industria chimica utilizza principalmente processi basati sul calore come la distillazione per separare le miscele di prodotti, ma questi processi consumano circa il 10% della produzione energetica globale. "Questa situazione è altamente insostenibile, "dice Wojciech Ogieglo, un ricercatore presso KAUST. "Riteniamo che una buona parte di queste separazioni ad alta intensità energetica potrebbe essere sostituita da separazioni a membrana molto più rispettose dell'ambiente".

Le membrane CMS sono realizzate depositando uno strato di polimeri ricchi di carbonio su un supporto idoneo, quindi applicando calore per convertire il polimero in un film CMS microporoso. "I materiali CMS mostrano di gran lunga le migliori prestazioni per un'ampia varietà di applicazioni di separazione dei gas a membrana ad alta intensità energetica, " dice il capogruppo Ingo Pinnau.

"Questi materiali sono anche particolarmente resistenti dal punto di vista chimico, " osserva Ogieglo. "Sono promettenti per situazioni come la produzione di plastica o la cattura di gas serra perché funzionano in modo affidabile anche in ambienti chimici molto difficili e ad alte temperature, " lui dice.

Un aspetto della ricerca sulle membrane CMS è ottimizzare lo spessore del film CMS per ridurre al minimo l'energia necessaria per separare una miscela chimica. "Intuitivamente, si potrebbe pensare che più sottile è la membrana, meglio è, " Dice Ogieglo. Ci si aspetterebbe che uno strato di CMS più sottile ponga la minor resistenza di trasporto alle molecole che passano attraverso i suoi pori. Tuttavia, il team ha scoperto che quando hanno creato film CMS sotto i 50 nanometri, lo strato CMS era molto compatto con bassa microporosità. "Pellicole così sottili risultano presentare una resistenza al trasporto molto maggiore del previsto, " dice Ogieglo. I film CMS da 300 nanometri più spessi avevano una microporosità significativamente più alta, la squadra ha mostrato.

"Crediamo che ci debba essere un punto debole nell'intervallo di spessore, non troppo sottile, non troppo spesso, dove le prestazioni della membrana sono ottimali, " Dice Ogieglo. "Attualmente stiamo cercando di scoprire dove si trova questo punto debole per i diversi tipi di materiali a membrana".

"I risultati alimenteranno gli sforzi più ampi del team per creare scalabili, membrane di separazione CMS pronte per l'industria, " Afferma Pinnau. "Attualmente stiamo aumentando la produzione di membrane composite CMS per testarne le prestazioni e la stabilità a lungo termine nei moduli a membrana, " Aggiunge.