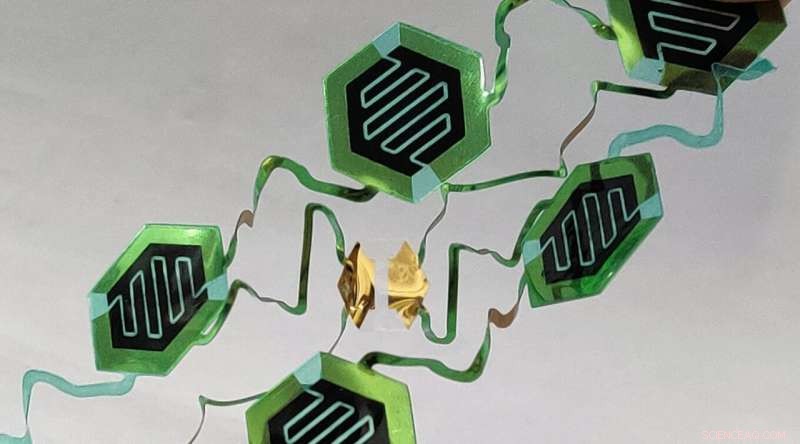

Un array di supercondensatori realizzato utilizzando una nuova tecnica di fabbricazione più veloce e meno costosa della fotolitografia. Credito:Peisheng He/UC Berkeley

Gli ingegneri dell'UC Berkeley hanno sviluppato una nuova tecnica per realizzare sensori indossabili che consente ai ricercatori medici di testare nuovi progetti molto più velocemente ea un costo molto inferiore rispetto ai metodi esistenti.

La nuova tecnica sostituisce la fotolitografia, un processo in più fasi utilizzato per realizzare chip per computer in camere bianche, con un taglierino per vinile da $ 200. Il nuovo approccio riduce il tempo per realizzare piccoli lotti di sensori di quasi il 90%, riducendo i costi di quasi il 75%, ha affermato Renxiao Xu (Ph.D.'20 ME), che ha sviluppato la tecnica mentre perseguiva il suo dottorato di ricerca. in ingegneria meccanica a Berkeley.

"La maggior parte dei ricercatori che lavorano su dispositivi medici non hanno esperienza nella fotolitografia", ha detto Xu. "Il nostro metodo consente loro di modificare il design del sensore su un computer in modo facile ed economico e quindi di inviare il file al plotter da taglio per il vinile."

Una descrizione della tecnica è stata pubblicata il 25 gennaio su ACS Nano . Xu, che ora lavora in Apple, e Liwei Lin, professore di ingegneria meccanica e condirettore del Berkeley Sensor and Actuator Center, sono stati i ricercatori principali.

I sensori indossabili sono spesso utilizzati dai ricercatori per raccogliere dati medici dai pazienti per lunghi periodi di tempo. Si va dalle bende adesive sulla pelle agli impianti estensibili sugli organi e sfruttano sensori sofisticati per monitorare la salute o diagnosticare malattie.

Questi dispositivi sono costituiti da cavi piatti, chiamati interconnessioni, oltre a sensori, fonti di alimentazione e antenne per comunicare dati ad app per smartphone o altri ricevitori. Per mantenere la piena funzionalità, devono allungarsi, flettersi e torcersi con la pelle e gli organi su cui sono montati, senza generare sollecitazioni che comprometterebbero i loro circuiti.

Per ottenere una flessibilità a bassa deformazione, gli ingegneri utilizzano una struttura a "ponte dell'isola", ha affermato Xu. Le isole ospitano componenti elettronici rigidi e sensori, come resistori commerciali, condensatori e componenti sintetizzati in laboratorio come i nanotubi di carbonio. I ponti collegano le isole tra loro. Le loro forme a spirale ea zigzag si estendono come molle per accogliere grandi deformazioni.

In passato, i ricercatori hanno costruito questi sistemi isola-ponte utilizzando la fotolitografia, un processo a più fasi che utilizza la luce per creare modelli su wafer semiconduttori. Realizzare sensori indossabili in questo modo richiede una camera bianca e attrezzature sofisticate.

La nuova tecnica è più semplice, veloce ed economica, soprattutto quando si realizzano una o due dozzine di campioni di cui i ricercatori medici in genere hanno bisogno per i test.

La realizzazione dei sensori inizia attaccando un foglio adesivo di polietilene tereftalato (PET) a un substrato in Mylar (PET orientato biassialmente). Anche altre plastiche funzionerebbero, ha detto Xu.

Una "rete intelligente" estensibile realizzata con il processo di fabbricazione del taglio in due modalità. Questo dispositivo può essere applicato nell'estrazione e nel rilevamento del sudore sulla pelle. Credito:Peisheng He/UC Berkeley

Un taglierino per vinile quindi li modella utilizzando due tipi di tagli. Il primo, il tunnel tagliato, taglia solo lo strato superiore di PET ma lascia intatto il substrato di Mylar. Il secondo tipo, il taglio passante, scolpisce entrambi gli strati.

Questo è sufficiente per produrre sensori isola-ponte. In primo luogo, i tagli del tunnel vengono utilizzati nello strato superiore di PET adesivo per tracciare il percorso delle interconnessioni; quindi i segmenti di PET tagliati vengono staccati, lasciando dietro di sé il modello di interconnessioni sulla superficie in Mylar esposta.

Successivamente, l'intero foglio di plastica viene rivestito d'oro (potrebbe essere utilizzato anche un altro metallo conduttivo). Lo strato superiore in PET rimanente viene rimosso, lasciando una superficie in Mylar con interconnessioni ben definite, nonché aperture metalliche esposte e piazzole di contatto sulle isole.

Gli elementi del sensore vengono quindi fissati alle piastre di contatto. Per i dispositivi elettronici, come i resistori, vengono utilizzate una pasta conduttiva e una piastra riscaldante comune per fissare il legame. Alcuni componenti sintetizzati in laboratorio, come i nanotubi di carbonio, possono essere applicati direttamente agli elettrodi senza alcun riscaldamento.

Una volta terminato questo passaggio, la taglierina per vinile utilizza tagli passanti per intagliare i contorni del sensore, comprese spirali, zigzag e altre caratteristiche.

Per dimostrare la tecnica, Xu e Lin hanno sviluppato una varietà di elementi e sensori estensibili. Uno si monta sotto il naso e misura il respiro umano in base ai piccoli cambiamenti di temperatura che crea tra la parte anteriore e quella posteriore del sensore.

"Per un sensore del respiro, non vuoi qualcosa di ingombrante", ha detto Lin. "Vuoi qualcosa di sottile e flessibile, quasi come un nastro adesivo sotto il naso, così puoi addormentarti mentre registra un segnale per un lungo periodo di tempo."

Un altro prototipo consiste in una serie di supercondensatori resistenti all'acqua, che immagazzinano energia elettrica come una batteria ma la rilasciano più rapidamente. I supercondensatori potrebbero fornire alimentazione ad alcuni tipi di sensori.

"Potremmo anche realizzare sensori più complessi aggiungendo condensatori o elettrodi per effettuare misurazioni dell'elettrocardiogramma o accelerometri e giroscopi delle dimensioni di un chip per misurare il movimento", ha affermato Xu.

La dimensione è l'unico limite chiave del taglio del sensore. Le sue caratteristiche più piccole sono larghe da 200 a 300 micrometri, mentre la fotolitografia può produrre caratteristiche larghe decine di micrometri. Ma la maggior parte dei sensori indossabili non richiede caratteristiche così raffinate, ha osservato Xu.

I ricercatori ritengono che questa tecnica potrebbe un giorno diventare una caratteristica standard in ogni laboratorio che studia sensori indossabili o nuove malattie. I prototipi potrebbero essere progettati utilizzando un software CAD (Computer Aided Design) ad alta potenza o app più semplici realizzate appositamente per le stampanti per vinile. + Esplora ulteriormente