Dalle case agli apparecchi acustici, la stampa tridimensionale (3D) sta rivoluzionando il modo in cui creiamo strutture complesse su larga scala. Passando ai livelli micro e nano, un processo noto come litografia di polimerizzazione a due fotoni (TPL) consente a scienziati e ingegneri di costruire oggetti con precisione microscopica, con implicazioni di ampia portata per settori che vanno dalla medicina alla produzione.

Nell'informatica e nelle comunicazioni, ad esempio, il TPL può essere utilizzato per sviluppare nuovi materiali ottici, come i cristalli fotonici in grado di manipolare la luce in nuovi modi. Tuttavia, nonostante le sue promesse, esistono ancora alcune sfide per sfruttare appieno il suo potenziale. La principale tra queste è la sfida di ottenere un restringimento uniforme e dimensioni delle caratteristiche inferiori alla lunghezza d'onda della luce visibile, il che è essenziale quando si tratta di manipolazione avanzata della luce.

Affrontando questa sfida, un team di ricercatori guidato dal professor Joel Yang del pilastro Sviluppo prodotti ingegneristici dell'Università di Tecnologia e Design di Singapore (SUTD), in collaborazione con i loro colleghi del Centro di tecnologia industriale della prefettura di Wakayama in Giappone, ha introdotto un nuovo metodo che garantisce un restringimento uniforme delle strutture stampate in 3D quando trattate termicamente. Ciò perfeziona ulteriormente l'uso di TPL nella produzione di funzionalità su scala nanometrica ad alta precisione.

Il loro documento di ricerca, "Processo di raccolta e posizionamento per un restringimento uniforme di materiali micro e nano-architettonici stampati in 3D", è stato pubblicato su Nature Communications .

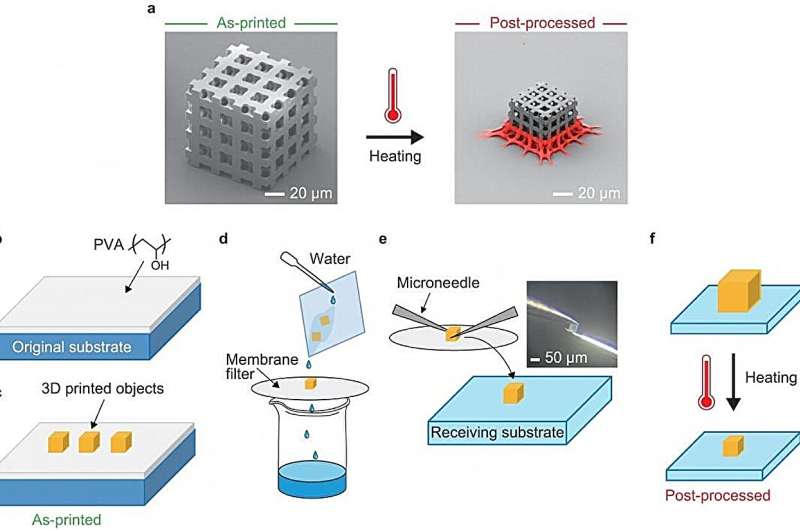

Nel loro studio, i ricercatori hanno utilizzato uno strato di alcol polivinilico, o PVA, sul substrato di stampa per facilitare il lavaggio delle parti stampate in 3D e il loro trasferimento su un substrato separato, consentendo così una riduzione controllata e uniforme delle parti stampate in 3D. L'attacco allentato sul nuovo substrato consente alla base delle strutture di scivolare mentre la stampa 3D complessiva si restringe uniformemente durante il riscaldamento.

Questo approccio semplice ma efficace aggira il problema del restringimento non uniforme causato dall'attaccamento della struttura alla superficie su cui è stata stampata. Offre inoltre la possibilità di trasferire parti microscopiche stampate in 3D per l'integrazione con altri dispositivi o su substrati non adatti al TPL.

Yang ha tratto ispirazione dalla natura per questa tecnica, affermando:"Proprio come i lombrichi si allungano e si contraggono per muoversi sulle superfici, credevamo di poter consentire alle nostre strutture 3D di 'scivolare' fino a raggiungere dimensioni più piccole senza distorsioni."

Secondo Tomohiro Mori, primo autore dell'articolo e ricercatore in visita presso l'Industrial Technology Center della Prefettura di Wakayama, "La complessa geometria della mascotte della prefettura di Wakayama, con le sue varie curve, dossi e avvallamenti, ne ha fatto un soggetto ideale per mostrare l'efficacia della nostra tecnica. . Il successo del restringimento uniforme di un modello così dettagliato suggerisce che il nostro metodo potrebbe essere adattato a qualsiasi forma, indipendentemente dalla sua forma o dalla solidità della piattaforma su cui è posizionato."

L'approccio del team consente la creazione di strutture finemente dettagliate che superano ciò che le loro apparecchiature di stampa possono originariamente produrre, superando le precedenti barriere di risoluzione e rigidità dei materiali associate agli oggetti stampati in 3D.

Sfruttando questo nuovo processo di restringimento, i ricercatori possono anche perfezionare le caratteristiche delle strutture stampate in 3D a tal punto da poter funzionare in nuovi ruoli, come indicatori visivi grazie alla loro capacità di visualizzare i colori strutturali. Ancora più importante, questi colori non sono dovuti a coloranti ma derivano dalla struttura interna del materiale che, una volta ridotta di dimensioni, interagisce con la luce in un modo che ne altera l'aspetto.

Ciò introduce nuove funzioni ai materiali. "Ad esempio, incorporando nelle strutture alcune molecole chiamate cromofori, che sono sensibili a diversi tipi di luce, potremmo permetterci di progettare materiali che cambiano colore in risposta a specifiche condizioni di illuminazione", ha spiegato Yang. "Ciò ha applicazioni pratiche nella lotta alla contraffazione, dove gli articoli possono essere verificati come autentici attraverso colori strutturali distinti e le proprietà di emissione di questi materiali."

La tecnologia sviluppata dal team di ricerca è promettente in settori come quello elettronico, dove può essere utilizzata per produrre complessi dissipatori di calore necessari per il raffreddamento di dispositivi ad alte prestazioni come GPU e CPU all'avanguardia.

Il restringimento costante dei componenti stampati apre anche applicazioni in campi che richiedono un'elevata fedeltà nella strutturazione dei materiali, come parti meccaniche con geometrie complesse, elementi ottici con precise capacità di manipolazione della luce e dispositivi acustici in grado di controllare il suono con maggiore precisione.

Guardando al futuro, i ricercatori intendono espandere le applicazioni della loro tecnica oltre l’attuale materiale in resina polimerica utilizzato nel loro studio. Applicando il loro metodo a materiali con indici di rifrazione più elevati, mirano a creare cristalli fotonici più efficaci, che potrebbero migliorare le tecnologie dei laser, dei sistemi di imaging e dei sensori ottici.

Inoltre, il gruppo di ricerca sta anche lavorando alla messa a punto del controllo della spaziatura nelle strutture stampate per produrre modelli 3D a colori in grado di controllare con precisione il modo in cui viene manipolata la luce. Ciò include sforzi per trasferire e posizionare con precisione queste strutture su vaste aree o in quantità significative, mantenendo l'elevata precisione richiesta per queste applicazioni avanzate.

Ulteriori informazioni: Tomohiro Mori et al, Processo Pick and Place per un restringimento uniforme di materiali micro e nano-architettonici stampati in 3D, Nature Communications (2023). DOI:10.1038/s41467-023-41535-9

Informazioni sul giornale: Comunicazioni sulla natura

Fornito dall'Università di Tecnologia e Design di Singapore