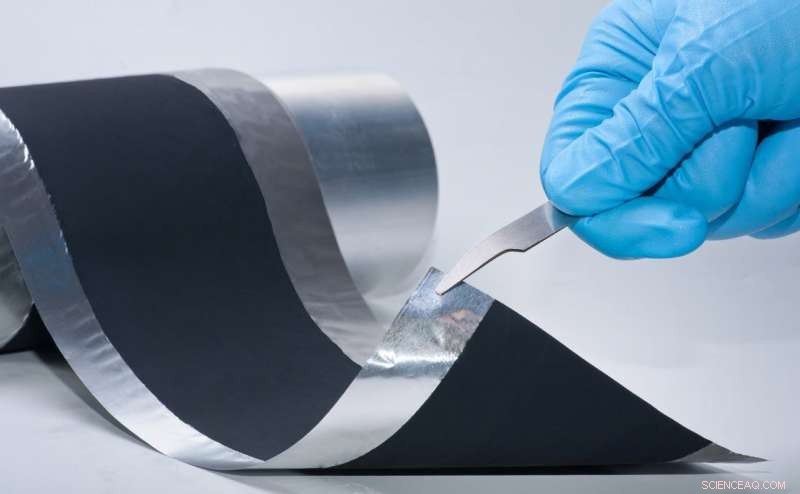

Ecco come si presentano gli elettrodi rivestiti con la nuova tecnologia di rivestimento a trasferimento a secco. Il processo Fraunhofer IWS consente di produrre elettrodi per batterie su scala pilota senza utilizzare solventi tossici. Attestazione:Fraunhofer-Gesellschaft

I ricercatori dell'Istituto Fraunhofer per la tecnologia dei materiali e delle travi IWS di Dresda hanno sviluppato un nuovo processo di produzione con l'obiettivo di una futura produzione di batterie efficiente ed ecologica. Ricoprono gli elettrodi delle celle di accumulo di energia con un film secco invece di sostanze chimiche liquide. Questo processo semplificato consente di risparmiare energia ed elimina i solventi tossici. Un'azienda finlandese sta attualmente testando con successo la nuova tecnologia IWS nella pratica.

Sono sempre più richiesti metodi di produzione migliori e più efficienti in termini di costi per lo stoccaggio dell'energia, soprattutto in Germania:tutte le principali case automobilistiche hanno lanciato ambiziosi programmi per veicoli elettrici che garantiranno un forte aumento della domanda di batterie. Finora, Le aziende tedesche hanno acquistato le celle per questo scopo in Asia. Ci sono due ragioni principali che guidano questa tendenza:i gruppi tecnologici asiatici hanno molti anni di esperienza nella produzione di massa di celle di batterie e molta energia viene consumata in questi processi. Produzione in località con prezzi dell'elettricità elevati, come la Germania, è, perciò, costo molto elevato.

Niente più solventi tossici:minori costi di elettricità

È esattamente questo il fatto che gli ingegneri sassoni Fraunhofer vogliono cambiare:"Il nostro processo di rivestimento per trasferimento a secco mira a ridurre notevolmente i costi di processo nel rivestimento degli elettrodi, " sottolinea il responsabile del progetto IWS, il dott. Benjamin Schumm. "I produttori possono eliminare i solventi tossici e costosi e risparmiare sui costi energetici durante l'essiccazione. Inoltre, la nostra tecnologia facilita anche l'uso di materiali per elettrodi che sono difficili o addirittura impossibili da elaborare chimicamente a umido."

Ma questi materiali sono necessari per le batterie future con una maggiore densità di energia. "Per tutti questi motivi, pensiamo che la nostra tecnologia possa aiutare a raggiungere una produzione di celle per batterie competitiva a livello internazionale in Germania e in Europa".

Avviato con successo un impianto pilota in Finlandia

Questo potenziale è visto anche dai partner nordici di Fraunhofer:l'azienda finlandese di batterie "BroadBit Batteries, " insieme a IWS, ha commissionato un impianto pilota nella sua fabbrica di Espoo, che riveste gli elettrodi con materiale per elettrodi secco invece di paste umide, come è stato comune nell'industria fino ad ora. BroadBit lo utilizza per produrre nuovi tipi di batterie agli ioni di sodio. "La domanda per la nostra tecnologia è alta, anche in Germania, " riferisce Benjamin Schumm.

Su scala di laboratorio, l'IWS può già rivestire la pellicola per elettrodi con una notevole velocità di produzione di diversi metri al minuto. A questo proposito gli ingegneri di Dresda possono mostrare il potenziale per trasferire la tecnologia alla scala di produzione.

Limiti della chimica umida classica

Fino ad ora, i produttori di celle hanno per lo più rivestito gli elettrodi della batteria in un complesso processo chimico a umido. Primo, mescolano i materiali attivi, destinato in seguito a liberare l'energia immagazzinata, con additivi per creare una pasta. In questo processo aggiungono solventi organici, che sono costosi e solitamente tossici. Al fine di tutelare gli operatori e l'ambiente, sono necessarie precauzioni elaborate per la sicurezza sul lavoro e il ritrattamento.

Una volta che la pasta è stata applicata su sottili lamine di metallo, inizia un'ulteriore fase del processo costoso:decine di sezioni di riscaldamento lunghe un metro asciugano i film rivestiti prima che possano essere ulteriormente lavorati. Questa procedura di asciugatura di solito provoca costi elettrici elevati.

Le molecole che legano formano una ragnatela

La nuova tecnologia di trasferimento del film per il rivestimento di elettrodi a secco, d'altra parte, opera senza queste fasi di processo ecologicamente dannose e costose:gli ingegneri IWS mescolano il loro materiale attivo con polimeri leganti. Elaborano questa miscela secca in un laminatoio noto come "calendario".

Le forze di taglio in questo sistema strappano intere catene molecolari dai polimeri leganti. Queste "fibrille" si uniscono alle particelle degli elettrodi come in una ragnatela. Ciò fornisce stabilità al materiale dell'elettrodo. Il risultato è uno strato di materiale flessibile per elettrodi asciutti. Nel passaggio successivo, la calandra lamina il film spesso 100 micrometri direttamente su un foglio di alluminio, creando così l'elettrodo della batteria.

Sulla strada per la batteria ignifuga allo stato solido

"In questo modo, siamo anche in grado di lavorare materiali per nuove generazioni di batterie dove i processi classici falliscono, " dice Benjamin Schumm. Questi includono, Per esempio, sistemi di accumulo di energia che utilizzano zolfo come materiale attivo o batterie allo stato solido che impiegano solidi conduttori di ioni invece di elettroliti liquidi infiammabili. "Queste batterie saranno in grado di immagazzinare più energia nello stesso volume rispetto alle odierne batterie agli ioni di litio, " dice lo scienziato IWS in vista del futuro. "Tuttavia, questi elettroliti solidi possono perdere le loro proprietà funzionali a contatto con i solventi.

Un processo di rivestimento senza solventi è significativamente più qualificato per produrre questi supporti di memorizzazione." Sulla modalità di lavorazione degli elettrodi per tutte le batterie allo stato solido, i ricercatori hanno raggiunto un importante traguardo applicando la loro tecnologia a film secco utilizzando contenuti di legante estremamente bassi. Di recente hanno hanno pubblicato i loro risultati su ScienceDirect.

Il processo potrebbe sostituire i classici processi di incolla

Gli ingegneri di Dresda ora mirano a migliorare la loro tecnologia in collaborazione con partner industriali per raggiungere la svolta. Nel progetto "DryProTex" finanziato da BMBF, Per esempio, stanno ulteriormente sviluppando il processo di rivestimento transfer a secco insieme alle aziende Saueressig, INDICE, Netzsch Trockenmahltechnik e batterie Broad-Bit.

I partner si aspettano un cambiamento fondamentale nella produzione di batterie:"La tecnologia offre un grande potenziale per sostituire a lungo termine i processi convenzionali per la produzione di elettrodi a base di pasta, " conclude Benjamin Schumm. Nel materiale del progetto DryProTex, gli sviluppi dei processi e delle apparecchiature sono condotti con l'obiettivo di realizzare la progettazione del processo per la produzione di catodo secco su scala industriale.