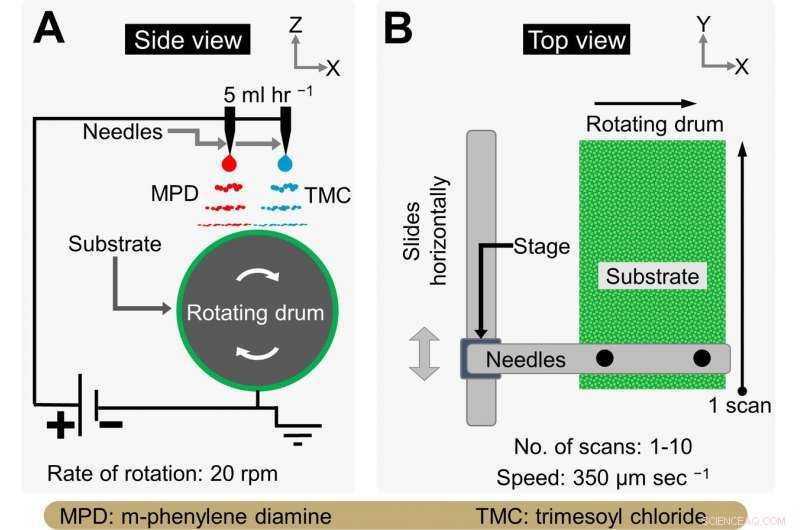

Un'illustrazione schematica - vista dall'alto e laterale - del processo di stampa elettrospray 3D utilizzato per creare membrane composite a film sottile estremamente lisce che è stato sviluppato nel McCutcheon Lab presso l'Università del Connecticut. Gli aghi caricati con una soluzione di due monomeri - m-fenilendiammina (MPD) e trimesoil cloruro (TMC) - utilizzano l'elettrospray per applicare uno strato sottile di materiale su un substrato attaccato a un tamburo rotante. I monomeri reagiscono al contatto per formare un film di poliammide estremamente liscio e sottile. La rugosità e lo spessore possono essere regolati aumentando o diminuendo la concentrazione di monomeri nella soluzione e applicando strati aggiuntivi di monomeri sul tamburo rotante. Credito:Maqsud R. Chowdhury/McCutcheon Lab.

Attualmente, più di 300 milioni di persone in tutto il mondo si affidano all'acqua desalinizzata per una parte o per la totalità delle loro necessità quotidiane. Questa domanda crescerà solo con popolazioni più numerose e migliori standard di vita in tutto il mondo.

L'accesso agli oceani per l'acqua potabile, però, richiede tecnologie di desalinizzazione complicate e costose. La tecnologia più comunemente utilizzata per la desalinizzazione è l'osmosi inversa (RO), un processo in cui l'acqua di mare viene forzata attraverso una membrana in grado di rimuovere sali e altri contaminanti di piccole molecole. Mentre l'uso di RO continua a crescere in tutto il mondo, molti dei suoi inconvenienti, che includono un elevato consumo di energia e una propensione per le membrane al fallo, continuano ad affliggere il settore.

Nel numero attuale di Scienza , i ricercatori dell'Università del Connecticut offrono un nuovo approccio alla produzione di membrane che ci fa ripensare a come progettare e utilizzare le membrane RO per la desalinizzazione.

Utilizzando un approccio di produzione additiva che impiega l'elettrospray, Gli scienziati di UConn sono stati in grado di creare ultrasottili, membrane in poliammide ultra-lisce che sono meno soggette a incrostazioni e possono richiedere meno energia per spostare l'acqua attraverso di esse.

"Le odierne membrane per osmosi inversa non sono realizzate in modo da poterne controllare le proprietà, "dice Jeffrey McCutcheon, professore associato di ingegneria chimica e biomolecolare e autore corrispondente dell'articolo. "Il nostro approccio utilizza una tecnica 'additiva' che consente il controllo delle proprietà fondamentali di una membrana come spessore e rugosità, che è attualmente impossibile con i metodi convenzionali."

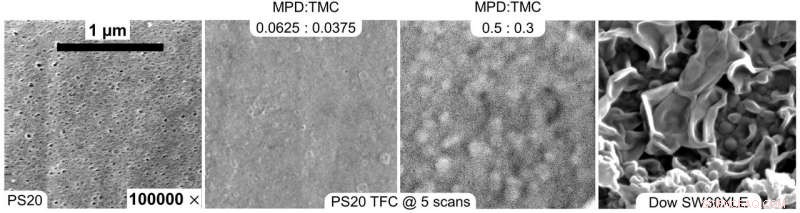

Immagini microscopiche che mostrano la differenza nella morfologia superficiale tra i film sottili di poliammide creati utilizzando l'elettrospray presso UConn e un controllo. (Da sinistra a destra) La prima immagine mostra la superficie di un substrato di polisulfone commerciale a 100, Ingrandimento 000x. La seconda e la terza immagine mostrano film eccezionalmente sottili creati a UConn utilizzando diverse concentrazioni di monomero sul substrato di polisulfone. La quarta e ultima immagine mostra la morfologia superficiale di un film sottile commerciale ampiamente utilizzato. Le membrane più lisce con meno creste e valli sono preferite per la desalinizzazione ad osmosi inversa poiché sono meno soggette a incrostazioni. Credito:Maqsud R. Chowdhury/McCutcheon Lab.

Gli approcci convenzionali alla produzione di membrane RO non sono cambiati in quasi 40 anni. L'approccio tradizionale alla realizzazione di queste membrane è noto come polimerizzazione interfacciale. Questo metodo si basa su una reazione autoterminante tra un'ammina in fase acquosa e un monomero di cloruro di acido in fase organica. I risultanti film di poliammide, estremamente sottili, altamente selettivo, e permeabile all'acqua, è diventata la membrana gold standard per RO. Però, come il campo è avanzato, la necessità di controllare meglio questa reazione per consentire membrane di diverso spessore e rugosità per ottimizzare il flusso d'acqua e ridurre le incrostazioni è diventata più pressante.

Il metodo di UConn fornisce un livello superiore di controllo sullo spessore e sulla rugosità della membrana in poliammide. Le tipiche membrane in poliammide hanno uno spessore compreso tra 100 e 200 nanometri (nm) che non può essere controllato. Il metodo elettrospray di UConn consente la creazione controllata di membrane sottili fino a 15 nm e la capacità di controllare lo spessore della membrana con incrementi di 4 nm, un livello di specificità mai visto prima in questo settore. Allo stesso modo, le tipiche membrane RO hanno una rugosità di oltre 80 nm. I ricercatori di UConn sono stati in grado di creare membrane con rugosità fino a 2 nm. Nonostante queste proprietà uniche, la membrana ha continuato a mostrare un'elevata reiezione del sale ed era robusta quando operata a pressioni tipiche di RO.

"Il nostro approccio alla stampa per realizzare membrane in poliammide ha l'ulteriore vantaggio di essere scalabile, " dice McCutcheon. "Proprio come l'elettrofilatura ha visto notevoli miglioramenti nell'elaborazione roll-to-roll, l'elettrospray può essere scalato con relativa facilità."

Gli autori dello studio concludono anche che questo tipo di produzione potrebbe risparmiare sul consumo di sostanze chimiche poiché i bagni chimici tradizionali non sono necessari come parte del processo di fabbricazione della membrana.

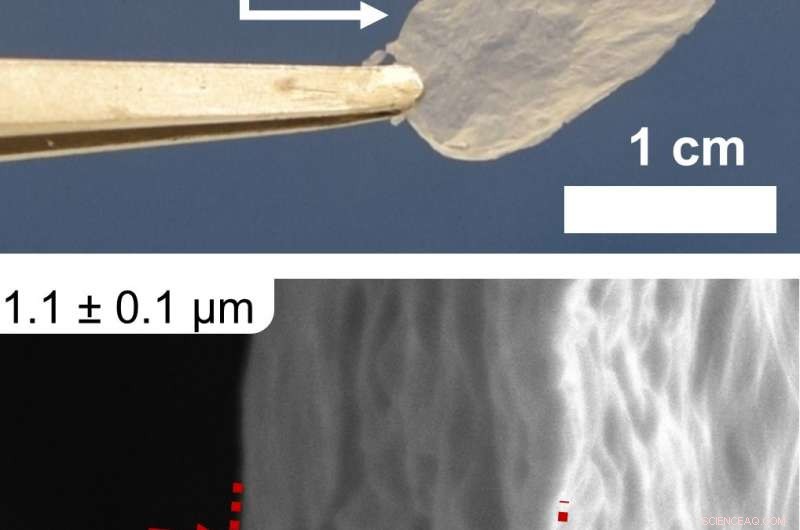

(In alto) Un film di poliammide estremamente sottile autoportante di circa 1,1 micron di spessore che è stato separato con successo dal suo substrato sottostante, un vantaggio unico per un nuovo processo di fabbricazione UConn e uno che rende più facile caratterizzare le proprietà del film. (In basso) Un più vicino, vista in sezione microscopica della superficie del film. La distanza tra le frecce rosse evidenzia lo spessore del film. Credito:Maqsud R. Chowdhury/McCutcheon Lab.

"Nel laboratorio, usiamo il 95% in meno di volume chimico per la produzione di membrane stampando rispetto alla polimerizzazione interfacciale convenzionale, "dice McCutcheon, Al Geib Professor of Environmental Engineering Research and Education della UConn School of Engineering. "Questi vantaggi sarebbero amplificati nella produzione di membrane su larga scala e renderebbero il processo più "verde" di quanto non sia stato negli ultimi 40 anni"

Questo nuovo approccio innovativo non si limita alla desalinizzazione e potrebbe portare a membrane migliori per altri processi di separazione.

"Questo metodo non si limita alla realizzazione di membrane per RO". dice McCutcheon, che oltre ai suoi doveri accademici è anche direttore esecutivo del Fraunhofer USA Center for Energy Innovation presso UConn, che si concentra sullo sviluppo di nuove tecnologie di membrana applicate. "Infatti, speriamo che questo metodo permetta di prendere in considerazione nuovi materiali per una miriade di processi di separazione a membrana, magari in lavorazioni dove quei materiali non lo erano, o non poteva, essere usato prima."