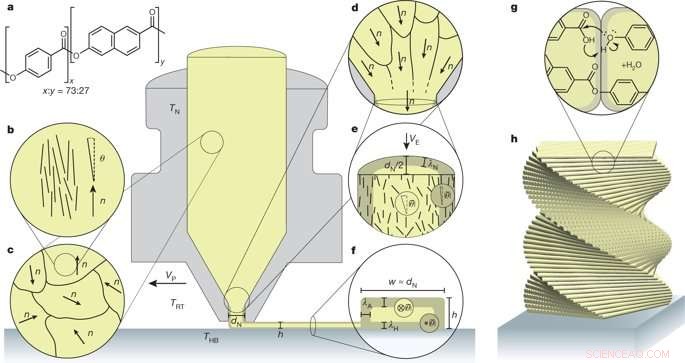

Stampa di LCP termotropici gerarchici utilizzando la modellazione della deposizione fusa. a) corte catene polimeriche a bastoncino formate da un copolimero casuale aromatico costituito dai monomeri rigidi acido p-idrossibenzoico e acido 2-idrossi-6-naftoico, b) le barre polimeriche rigide e imperfettamente orientate si allineano lungo la stessa direzione n nel fuso, disallineamento θ verso il direttore per formare un dominio ordinato nematicamente, c) la massa quasi isotropa del polimero è stata formata tramite domini nematici allineati localmente con direttori orientati casualmente, d) durante l'estrusione attraverso l'ugello riscaldato (a temperatura TN con diametro dN), i direttori sono stati sottoposti a forze di taglio di allungamento che possono riordinare i polimeri nel fuso e allineare i direttori lungo la direzione di estrusione, e) una volta estruso, il materiale ha cominciato a perdere il suo orientamento nello stesso momento in cui il fronte di solidificazione ha congelato l'ordine nematico da collocare, a partire dalla superficie. Gli effetti risultanti hanno formato una struttura nucleo-guscio con un guscio altamente allineato di spessore λN, f) il deposito di materiale su una superficie all'altezza h ha promosso un ulteriore allineamento del regista nella direzione di stampa per formare una struttura a nucleo con diverso spessore della pelle a causa di distinte velocità di raffreddamento per l'aria, substrato di vetro e polimero. [THB:temperatura del letto/substrato riscaldato; TRT:temperatura dell'ambiente (temperatura ambiente); VE:velocità di estrusione; VP:velocità di stampa; w:larghezza di stampa; λA:spessore della pelle allineata all'aria; λH:spessore della pelle allineata al letto/substrato riscaldato], G, h) le estremità della catena possono reticolare chimicamente tramite ricottura termica per aumentare il trasferimento di stress del peso molecolare tra i filamenti. Credito: Lettera della natura doi:10.1038/s41586-018-0474-7.

I materiali biologici dall'osso alla seta di ragno e al legno sono compositi di fibre leggere disposti in una complessa struttura gerarchica, formato da autoassemblaggio diretto per dimostrare proprietà meccaniche eccezionali.

Quando tali materiali rigidi e leggeri bioispirati sono tipicamente sviluppati per applicazioni negli aerei, automobili e impianti biomedici, la loro fabbricazione richiede processi di fabbricazione ad alta intensità di energia e manodopera. I materiali fabbricati presentano anche caratteristiche di frattura fragile con difficoltà a modellare e riciclare, in netto contrasto con le proprietà meccaniche della natura. La fabbricazione di strutture leggere a base di polimeri esistenti è limitata alla stampa 3D, con scarsa resistenza meccanica e orientamento, mentre i polimeri rigidi altamente orientati sono limitati alla costruzione di geometrie semplici. Nel tentativo di combinare la libertà della modellazione strutturale con l'orientamento molecolare, Recentemente è stata sfruttata la stampa 3D di polimeri a cristalli liquidi. Sebbene siano stati raggiunti gli effetti desiderabili di morphing della forma, il modulo di Young degli elastomeri morbidi era inferiore rispetto alle fibre sintetiche a cristalli liquidi ad alte prestazioni a causa della loro struttura molecolare.

Per sfruttare appieno la libertà di modellatura della stampa 3D e le proprietà meccaniche favorevoli dei polimeri a cristalli liquidi orientati molecolarmente (LCP), un team di scienziati del Dipartimento dei Materiali, ETH Zurigo, proposto un nuovo approccio. La strategia ha seguito due principi di progettazione utilizzati in natura per formare materiali biologici resistenti. Inizialmente, l'anisotropia è stata ottenuta nel processo di stampa tramite l'autoassemblaggio dell'inchiostro LCP lungo il percorso di stampa. Successivamente, La capacità di modellazione complessa offerta dal processo di stampa 3D è stata sfruttata per adattare la rigidità e la resistenza locali della struttura in base alle condizioni di carico ambientale. Nello studio, Silvan Gantenbein e collaboratori hanno dimostrato un approccio per generare 3D leggero, strutture riciclabili con architettura gerarchica e geometrie complesse per rigidità e tenacità senza precedenti. I risultati sono ora pubblicati in Natura .

Le caratteristiche del nuovo materiale sono emerse dall'autoassemblaggio di molecole polimeriche di cristalli liquidi in domini altamente orientati, ottenute durante l'estrusione del materiale di alimentazione. L'orientamento dei domini molecolari con il percorso di stampa ha rinforzato la struttura polimerica per soddisfare le sollecitazioni meccaniche previste. I risultati hanno portato allo sviluppo di materiali con resistenza e tenacità che hanno superato i polimeri stampati in 3D all'avanguardia, paragonabile ai compositi leggeri ad alte prestazioni finora costruiti. Lo studio ha dimostrato la capacità di combinare la stampa 3D dall'alto verso il basso con il controllo molecolare dal basso verso l'alto dell'orientamento del polimero, aprendo la possibilità di progettare e realizzare liberamente strutture che eludano i vincoli tipici del processo produttivo esistente.

Per struttura, i segmenti molecolari rigidi dei poliesteri termotropici aromatici potrebbero autoassemblarsi in domini nematici a temperature superiori alla temperatura di fusione del materiale. L'estrusione di polimeri fusi attraverso l'ugello della stampante 3D ha dato origine a campi di flusso di taglio ed estensione che hanno allineato i domini nematici nella direzione del flusso. Successivamente si è formato un gradiente di temperatura tra la superficie fredda del filamento e il suo interno caldo per un rapido raffreddamento in superficie, causando solidificazione nella disposizione allineata al flusso. Le catene polimeriche presenti all'interno del filamento hanno subito un raffreddamento più lento per riorientarsi, guidato dal movimento termico. Di conseguenza, i filamenti estrusi possedevano una struttura nucleo-guscio in cui una pelle altamente allineata racchiudeva un nucleo meno orientato. Lo spessore della pelle dipendeva dal diametro del filamento e dalla temperatura di esercizio.

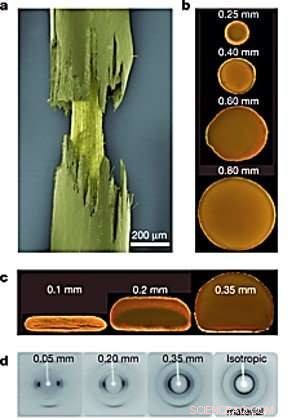

Le proprietà del filamento LCP sono correlate alle condizioni di stampa, a) l'immagine al microscopio elettronico a scansione a falsi colori del filamento verticale sottoposto a trazione conferma una struttura nucleo-guscio. Il nucleo della fibra è ancora intatto indicando che il guscio dell'LCP è la fase più rigida, b) la microscopia a luce polarizzata di una sezione di 100 µm conferma la presenza della struttura core-shell nei filamenti verticale (b) e orizzontale (c) come indicato dall'illuminazione più intensa della pelle dei filamenti stampati rispetto al nucleo, d) Le misure di diffrazione dei raggi X confermano una maggiore frazione di polimeri orientati in campioni più sottili. Il modulo del giovane è stato successivamente calcolato per i campioni in condizioni diverse. Credito: Lettera della natura doi:10.1038/s41586-018-0474-7.

L'effetto dei parametri di stampa sull'architettura core-shell finale è stato deciso utilizzando un semplice modello analitico di trasferimento di calore. Gli autori hanno utilizzato la microscopia ottica e gli esperimenti di diffusione dei raggi X per confermare la struttura della pelle altamente allineata. I filamenti core-shell hanno dimostrato una significativa resistenza meccanica e modulo elastico, in contrasto con gli studi precedenti che utilizzavano la modellazione della deposizione fusa (FDM). Il modulo di Young del materiale si basava sulla produzione di filamenti più sottili del diametro dell'ugello per una rigidità e una resistenza effettivamente migliorate dei materiali stampati. Ulteriori fattori tra cui la temperatura di produzione, altezza dello strato, i legami incrociati molecolari e il tempo di ricottura hanno influenzato il modulo di Young dei materiali stampati.

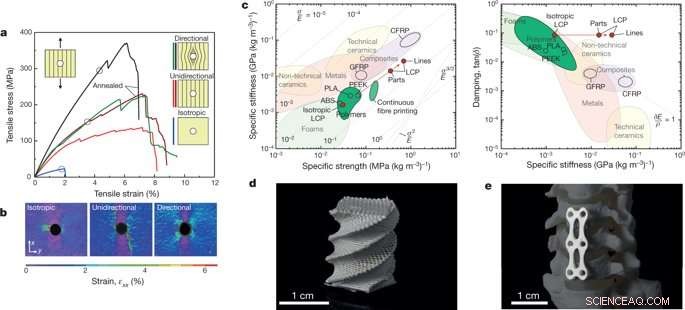

Durante la caratterizzazione dei materiali, gli scienziati hanno osservato più picchi di stress per le misurazioni sforzo-deformazione che assomigliavano a meccanismi di indurimento di materiali biologici come l'osso. Ciò è stato attribuito al processo di trattamento termico per migliorare i legami incrociati tra i filamenti per il trasferimento dello stress; prevenire la delaminazione attraverso meccanismi anticricche. Si pensava che l'elevata tenacità dei laminati ricotti emergesse dalla reticolazione gerarchica di macromolecole e filamenti.

La costruzione del materiale ha consentito l'autoassemblaggio e strategie di reticolazione macromolecolare gerarchica tramite la produzione di additivi strato per strato per replicare i principi di progettazione bioispirati. Laminati ad alte prestazioni con maggiore resistenza e modulo di Young senza perdita di smorzamento sono stati ottenuti regolando l'orientamento della fibra per adattarsi al meglio alle linee di sollecitazione in tutta la struttura caricata meccanicamente. Il prodotto risultante ha dimostrato caratteristiche senza precedenti nei materiali leggeri.

Caratterizzando le proprietà meccaniche e la complessa geometria dei laminati e delle parti LCP stampati in 3D:a) risposta meccanica sotto tensione rilevata per un esempio di lastra laminata LCP con un foro centrale per evidenziare le proprietà migliorate di un'architettura filamentosa progettata per seguire le linee di stress sviluppate all'interno il materiale caricato, b) mappe di deformazione a foro aperto misurate mediante correlazione di immagini digitali appena prima della frattura, c) Diagrammi di Ashby che dimostrano la rigidità specifica e la resistenza specifica (a sinistra) e le proprietà di smorzamento (a destra) degli LCP rispetto ad altre controparti isotrope, nonché polimeri all'avanguardia alternativi o materiali compositi rinforzati (σ:resistenza; ρ:densità; ABS:acrilonitrile butadiene stirene; CFRP:polimero rinforzato con fibra di carbonio; GFRP:polimero rinforzato con fibra di vetro; PEEK:polietere etere chetone; PLA:acido polilattico), D, e) esempio di parti LCP stampate in 3D con geometrie complesse dell'architettura delle fibre:d) struttura di tipo Bouligand resistente agli urti con disposizione in compensato ritorto delle fibre stampate ed e) impianto biomedicale con un miglioramento del cuscinetto locale in cui le linee di stampa sono state programmate per seguire la direzione principale delle sollecitazioni intorno ai fori. Credito: Lettera della natura doi:10.1038/s41586-018-0474-7.

Gli LCP stampati hanno superato i tipi di materiali esistenti, compresi i polimeri rinforzati e i compositi stampati in fibra continua per eguagliare la rigidità e la resistenza dei polimeri rinforzati con fibra di carbonio. Ulteriori caratteristiche del processo includevano la riciclabilità, produzione automatizzata e minore impronta di carbonio. Le tecniche di stampa 3D e la tecnologia additiva proposta hanno permesso la produzione di geometrie complesse specifiche per l'applicazione. Gli autori prevedono che sarà possibile raggiungere livelli senza precedenti di complessità strutturale gerarchica per materiali leggeri combinando il controllo del percorso basato sulla stampa 3D, insieme all'orientamento sintonizzabile dei blocchi di costruzione autoassemblati nell'inchiostro. La strategia apre la possibilità di fabbricare strutture in grado di soddisfare diverse esigenze come materiale sostenibile con una vita circolare.

© 2018 Phys.org