Compressione di reticoli anisotropi 3D. Compressione del reticolo isotropo 3D. La velocità di riproduzione del film è 10 volte in avanti. Le prove di compressione sono state eseguite in direzioni diverse. Credito:progressi scientifici, doi:10.1126/sciadv.aav5790

La stampa tridimensionale (3D) o la produzione additiva (AM) è una tecnica popolare che ha attualmente attirato un'enorme attenzione come metodo promettente per rivoluzionare il design e la produzione. I ricercatori hanno ampliato le sue applicazioni dalla prototipazione rapida all'ingegneria dei tessuti, dispositivi elettronici, robotica morbida e metamateriali ad alte prestazioni, ma la maggior parte delle tecniche di stampa 3D utilizza solo un singolo materiale per stampare parti o formare componenti utilizzando più proprietà discrete con gradienti meccanici complessi che non possono essere controllati in modo coesivo.

Comparativamente, la maggior parte delle strutture naturali come squame di pesce e tendine-osso sono fatte di una varietà di materiali con proprietà marcatamente diverse che funzionano insieme. In alternativa, i materiali classificati funzionalmente (FGM) hanno attirato un notevole interesse di ricerca recente per migliorare la robustezza meccanica e la tolleranza al flusso dei substrati. Ciò consente la stampa 3D FGM con proprietà di stampa ampiamente regolabili in un unico processo, che ha un'importanza crescente nella scienza dei materiali.

In un recente studio, ora pubblicato in Progressi scientifici , Xiao Kuang e colleghi dei dipartimenti interdisciplinari di Ingegneria Meccanica, La nanobiomeccanica e la tecnologia della struttura avanzata in Cina e Canada hanno presentato un metodo di stampa 3D di elaborazione digitale in scala di grigi (gDLP) a vasca singola. Nel lavoro, hanno utilizzato modelli di luce in scala di grigi e un inchiostro a polimerizzazione a due fasi per ottenere materiali con classificazione funzionale (FGM) con alta risoluzione e gradienti meccanici fino a tre ordini di grandezza. Per dimostrare il metodo, hanno sviluppato reticoli complessi 2-D e 3-D con sequenze controllate di instabilità e deformazione, metamateriali con un coefficiente di Poisson negativo, modelli prechirurgici con rigidità variabile, compositi per la stampa 4D e un metodo per la stampa 3D anticontraffazione.

Tecniche di stampa 3D a colpo d'occhio

Per applicazioni di stampa 3D avanzate, i ricercatori avevano dimostrato il metodo PolyJet con più testine di stampa a getto d'inchiostro per depositare contemporaneamente materiali diversi sul piano di stampa. Però, il metodo presentava alcuni notevoli inconvenienti tra cui l'elevato costo dell'attrezzatura, rigorosi requisiti di resina, scelte di materiali limitate e una modalità di stampa multimateriale a risoluzione relativamente bassa.

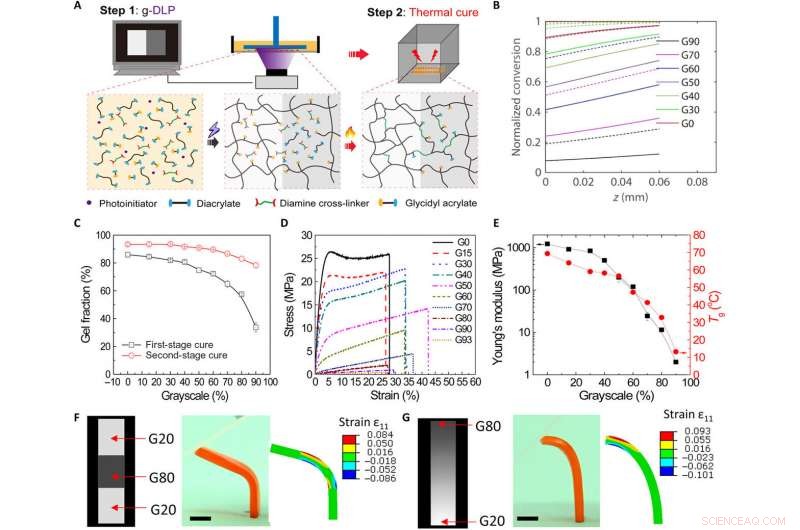

g-DLP Stampa 3D di MGF tramite polimerizzazione in due fasi. (A) Schemi che mostrano la stampa g-DLP di materiale classificato tramite un processo di polimerizzazione in due fasi. Per la stampa 3D DLP è stato utilizzato prima un inchiostro ibrido, seguito dalla polimerizzazione termica della parte stampata in un forno di riscaldamento. (B) Conversione normalizzata prevista del materiale polimerizzato sotto una diversa luce in scala di grigi con una sola esposizione (linee continue) e multiesposizione (linee tratteggiate) da parte del modello utilizzando il tempo di esposizione di 20 s e uno spessore di polimerizzazione di 60 μm per strato. (C) Frazione gel di inchiostro ibrido dopo la polimerizzazione del primo e del secondo stadio. (D) Curve di tensione-deformazione di materiali stampati utilizzando diverse scale di grigi durante la stampa (dimensione del campione,>3). (E) Modulo di Young e temperatura di transizione vetrosa dei materiali stampati in funzione della scala di grigi. (F e G) Progettazione, parte di stampa sotto piegatura, e la corrispondente simulazione FEM di materiali graduati abilitata da g-DLP utilizzando un gradiente discreto (F) e un modello in scala di grigi a gradiente continuo (G). Barre della scala, 5mm. Credito:progressi scientifici, doi:10.1126/sciadv.aav5790

I ricercatori hanno quindi perseguito molti altri metodi di stampa 3D, tra cui la fabbricazione di filamenti fusi e la scrittura a inchiostro diretto, anche se queste tecniche non sono state ulteriormente perseguite a causa della bassa velocità di stampa. Quando hanno utilizzato l'elaborazione della luce digitale (DLP) basata su dispositivi digitali a microspecchi (DMD) come un rapido, approccio AM ad alta risoluzione, le resine polimeriche induriscono bruscamente ed erano troppo veloci in confronto. Mentre i metodi in passato hanno dimostrato una capacità limitata di produrre praticamente materiali classificati funzionalmente con proprietà regolabili. In una tecnica più recente, gli scienziati hanno sviluppato la produzione di interfacce liquide continue (CLIP) come una vera svolta per offrire la tecnologia di stampa 3D più veloce vicina al livello di produzione; rilevante anche per il presente lavoro.

Presentazione di g-DLP (stampa leggera digitale in scala di grigi) per sviluppare materiali digitali

Nel presente lavoro, Kuang et al. sviluppato un nuovo, sistema di inchiostro ibrido a polimerizzazione a due fasi in una vasca singola per ottenere la stampa 3D con elaborazione della luce digitale in scala di grigi (g-DLP). Hanno sintetizzato l'inchiostro ibrido utilizzando bisfenolo A etossilato diacrilato (BPADA), glicidil metacrilato (GMA), un reticolante diammino, n-butil acrilato (BA), fotoiniziatori e fotoassorbitori. Nella configurazione sperimentale, hanno usato impostazioni di intensità della luce monocromatica per polimerizzare la resina strato per strato, analogo alla tecnica CLIP.

Per questo, hanno utilizzato una membrana permeabile all'ossigeno per separare la sezione polimerizzata dalla finestra per una stampa più rapida. Gli scienziati hanno prima tagliato la struttura progettata in immagini corrispondenti ai singoli strati di stampa, seguito dall'elaborazione di ogni immagine con un codice MATLAB per generare la distribuzione in scala di grigi contenente le proprietà desiderate. Hanno quindi passato le immagini dei singoli livelli con modelli in scala di grigi al proiettore UV per la stampa.

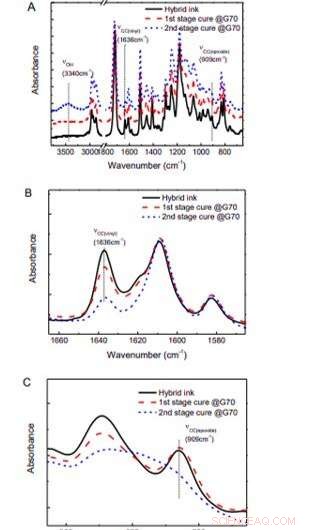

Spettri FTIR che mostrano la polimerizzazione in due fasi per la stampa pratica. (A) L'inchiostro ibrido che utilizza una luce G70 per la stampa. (B) L'area allargata che mostra l'evoluzione del doppio legame durante la polimerizzazione in due fasi. (C) L'area allargata che mostra l'evoluzione del gruppo epossido durante la cura in due fasi. L'inchiostro ibrido è stato polimerizzato formando una rete mediante fotopolimerizzazione. La successiva polimerizzazione termica determina sia la diminuzione del doppio legame che del gruppo epossido. Il monomero residuo e i gruppi funzionali pendenti, come il doppio legame a terminazione terminale e il gruppo epossidico penzolante, sarebbe ulteriormente reagito dal reticolante diamminico per formare più legami. Credito:progressi scientifici, doi:10.1126/sciadv.aav5790.

Durante gli esperimenti hanno indotto la fotopolimerizzazione a base di radicali per formare la rete polimerica e la struttura stampata, e ha mostrato che la densità di reticolazione e il modulo del materiale diminuivano con l'aumento della percentuale di scala di grigi. Nel lavoro, il monomero GMA e il reticolante diammino hanno svolto un ruolo fondamentale nel processo di polimerizzazione termica e hanno determinato gli effetti della fotopolimerizzazione in scala di grigi dell'inchiostro ibrido.

Kuang et al. ha mostrato la dipendenza non lineare del metodo dall'intensità della luce e ha sviluppato modelli di cinetica di reazione per esaminare la fotopolimerizzazione dipendente dal tempo. Gli scienziati hanno impedito la riduzione della risoluzione basata sulla perdita di luce nella configurazione regolando il software utilizzando un sistema ottico con un ingrandimento minore, o tramite un maggiore contenuto di fotoassorbitore per migliorare la risoluzione dei materiali stampati.

Hanno monitorato l'evoluzione della struttura chimica durante la fotoindurimento con la spettroscopia a infrarossi a trasformata di Fourier (FTIR) e hanno testato le proprietà meccaniche e termomeccaniche dei materiali. Kuang et al. inclusi test sul modulo di Young e sulla temperatura di transizione vetrosa (Tg) in funzione della percentuale in scala di grigi per caratterizzare il nuovo materiale. Poiché il metodo offriva la possibilità di creare materiali digitali controllando la scala di grigi, gli scienziati hanno seguito gli esperimenti iniziali stampando campioni di geometria semplice con proprietà graduate.

Hanno anche utilizzato simulazioni di modellazione a elementi finiti (FEM) per prevedere le proprietà graduate e i tassi di deformazione delle architetture per consentire un modello di gradiente continuo. Ciò ha permesso a Kuang et al. per fabbricare un materiale graduato in modo continuo che si piega con una curvatura che cambia continuamente in seguito all'applicazione di un carico concentrato. Gli scienziati hanno dimostrato che i risultati sperimentali concordavano con la simulazione sul comportamento di flessione a punto singolo.

Compressione di metamateriali reticolari 2D. La velocità di riproduzione del film è 5 volte in avanti. La simulazione FEM prevede bene i risultati sperimentali. Credito:progressi scientifici, doi:10.1126/sciadv.aav5790.

Gli scienziati hanno quindi utilizzato g-DLP per esplorare la progettazione e la fabbricazione di strutture reticolari e cellulari nello studio. Per questo hanno prima stampato una matrice di architettura reticolare 2-D con un modello in scala di grigi di una regione triangolare e uno spazio vuoto sottostante. Durante gli studi di compressione la deformazione si è verificata solo nella regione triangolare con materiale morbido, dove lo spazio sotto la banda triangolare non si deformava per fornire uno scudo che proteggeva qualsiasi materiale sotto questa regione. Gli scienziati hanno dimostrato che tale instabilità controllata potrebbe migliorare la capacità di assorbimento dell'energia, verificata utilizzando la caduta di sollecitazione stabile nella curva sollecitazione-deformazione di accompagnamento. Come prima, la simulazione FEM ha previsto con precisione i risultati sperimentali.

Kuang et al. quindi progettato un'architettura reticolare 3D, dove hanno assegnato a ogni livello un diverso valore di scala di grigi per ottenere un pulito, reticolo stampato ad alta risoluzione. L'architettura del reticolo 3D ha mostrato un comportamento di deformazione sequenziale, con applicazioni nell'assorbimento di energia. Gli scienziati possono sfruttare le proprietà del materiale graduato della tecnica di stampa g-DLP per produrre modelli pre-chirurgici.

Ad esempio, usando il metodo hanno stampato strutture simili a tessuti con mimetismo bioispirato per creare osso (con scala di grigi G 0 ), muscolo molle (G 85 ) e pelle (G 70 ) strutture. Sono stati anche in grado di progettare una struttura di arto artificiale su piccola scala con muscoli molli (G 85 ) e osso duro (Sol 0 ), che è stato stampato utilizzando il metodo g-DLP. Kuang et al. proporre di utilizzare la tecnica per progettare architetture personalizzate con proprietà fisiche specifiche del paziente per formare modelli prechirurgici nell'ingegneria dei tessuti per la medicina rigenerativa.

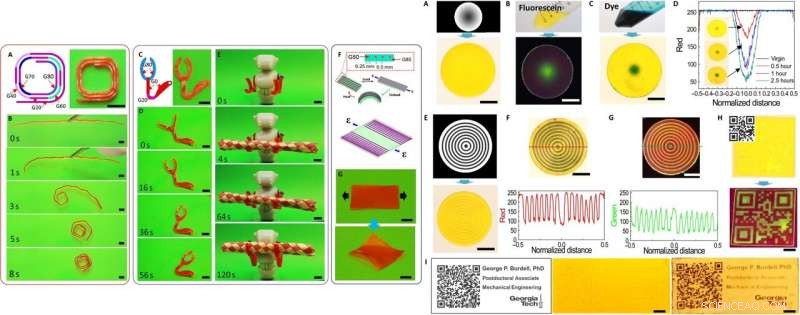

A SINISTRA:Applicazioni di compositi stampati con g-DLP per componenti SMP sequenziali e stampa 4D. (A) Progettare e stampare parte di un componente SMP elicoidale con un livello di scala di grigi crescente sulla cerniera da G20 a G80. (B) Istantanea che mostra il processo di recupero della forma sequenziale del componente SMP elicoidale con materiali di cerniera graduati in acqua calda (~ 60 ° C). (C) Progettare e stampare parte di un SMP sequenziale come un braccio artificiale. (D ed E) Istantanea che mostra il recupero sequenziale della forma di un singolo braccio artificiale (D) e dei bracci artificiali per la robotica morbida per sollevare un bastone (E) con una pistola termica. (F) Schema di un film mutaforma mediante trafilatura a freddo di compositi rinforzati con fibre di lamina stampata con distribuzione asimmetrica delle fibre e processo di recupero. (G) Immagini della striscia stampata con 0° di orientamento delle fibre:forma originale e forme di piegatura mediante deformazione di stiramento applicata a temperatura ambiente. Barre della scala, 1 cm. Credito fotografico:Xiao Kuang, Georgia Tech. A DESTRA:crittografia tramite colorazione assistita dalla diffusione per materiali graduati. (A) I film polimerizzati a due stadi abilitati da un modello in scala di grigi a gradiente continuo (all'interno di G80 all'esterno di G0) attraverso il raggio sono stati immersi in una soluzione di fluoresceina (B) o colorante (C) seguita da lavaggio e asciugatura per visualizzare il modello in scala di grigi mediante UV luce e luce visibile, rispettivamente. (D) Cinetica di colorazione del film in (A) analizzando il valore del rosso (colore RGB) delle immagini. (E) Film polimerizzati a due stadi che utilizzano la progettazione di un motivo a cerchi concentrici a gradiente discreto sfalsato (G80 e G0). I campioni in (E) sono stati colorati utilizzando una soluzione di colorante ciano e il corrispondente valore rosso dell'immagine attraverso il campione (F), nonché una soluzione di fluoresceina e il valore verde dell'immagine attraverso la sezione (G). (H) Progettazione di un modello in scala di grigi per codice QR e immagini corrispondenti del modello colorato utilizzando fluoresceina sotto luce UV. (I) Progettazione di un motivo in scala di grigi per un biglietto da visita colorato con una soluzione di colorante nero. Barre della scala, 5mm. Credito fotografico:Xiao Kuang, Georgia Tech. Credito:progressi scientifici, doi:10.1126/sciadv.aav5790.

Il materiale stampato con g-DLP può essere programmato o sintonizzato su un intervallo di temperatura (T G ) dal 14 0 C a 68 0 C per l'uso come polimero a memoria di forma (SMP), che ha mostrato attivazione a diverse temperature. Per dimostrare questo, hanno progettato un modello elicoidale, che quando riscaldato a 60 0 C aperto per formare una linea retta, seguito da raffreddamento in ghiaccio per tornare alla conformazione originale. Però, se le strutture elicoidali fossero stampate con la stessa scala di grigi (G20), tutte le cerniere hanno ripreso la loro forma contemporaneamente alla stessa velocità, seppure senza recupero di forma all'architettura originaria. Gli scienziati hanno quindi studiato le applicazioni di tali SMP sviluppando un braccio robotico.

Poiché i materiali classificati avevano moduli e T . diversi G , questo ha portato ad una diversa diffusività nel sistema sperimentale. Gli scienziati sono stati quindi in grado di visualizzare i diversi modelli in scala di grigi con una varietà di coloranti. Kuang et al. proporre l'utilizzo della colorazione della fluoresceina per applicazioni di crittografia e anticontraffazione. Ad esempio, quando gli scienziati hanno incluso un codice QR (risposta rapida) in un film utilizzando modelli in scala di grigi per la stampa, seguito da trattamento con fluoresceina, il motivo è diventato visibile solo alla luce UV e invisibile alla luce visibile. Per di più, quando Kuang et al. stampato un codice QR come un modello in scala di grigi e scansionato utilizzando uno smartphone, gli scienziati sono stati in grado di collegarsi direttamente alle informazioni o al sito codificato via Internet, prevenzione dei prodotti 3D contraffatti.

In questo modo, Kuang et al. ha sviluppato una tecnica di stampa 3D g-DLP tramite polimerizzazione in due fasi per ottenere una produzione digitale ad alta risoluzione con forme complesse e gradienti funzionali programmabili. Gli scienziati mirano a ottimizzare i costituenti nel materiale per ulteriori applicazioni di stampa. Sono stati in grado di sviluppare direttamente complessi reticoli 2-D/3-D, metamateriali, La stampa 4-D con polimeri a memoria di forma e produce tecniche anticontraffazione integrate nel materiale 3-D stesso. Gli scienziati mirano a migliorare ulteriormente il nuovo metodo g-DLP per progettare materiali per applicazioni future, compresi i metamateriali di stampa 4-D, modelli prechirurgici biomimetici, robotica morbida e produzione additiva con sicurezza informatica radicata.

© 2019 Scienza X Rete