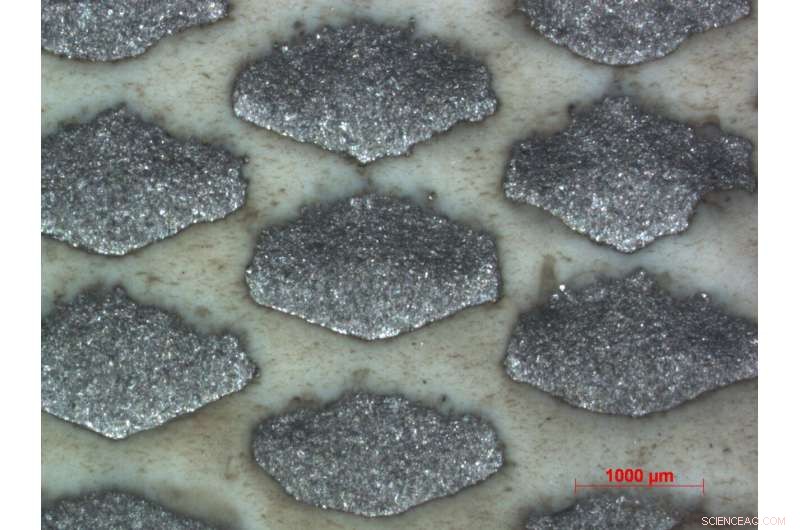

Immagine ottica della superficie del materiale dopo il test di erosione con velocità di 30 m/se angolo di impatto di 30 gradi. Attestazione:Rahul Kumar

I materiali ottimali per gli utensili da taglio delle macchine per la perforazione di tunnel (TBM) sono stati sviluppati nel progetto triennale recentemente terminato "Innovative policristallino diamante (PDC) drag bit per macchine per la perforazione di tunnel a terra morbida" dagli scienziati dei materiali TalTech del gruppo di tribologia e riciclaggio.

La storia delle fresatrici per gallerie può essere fatta risalire a 200 anni fa, quando furono costruite le prime gallerie. Generalmente, i materiali di una TBM a contatto con particelle abrasive possono essere suddivisi in metalli, ceramiche e materiali che le combinano, cioè compositi. I compositi di solito hanno la più alta resistenza all'usura in ambienti aggressivi. "Stavamo cercando di migliorare la resistenza all'usura dei materiali degli elementi mobili di una TBM e i compositi erano la scelta giusta per un ulteriore sviluppo, " il capo del gruppo di ricerca sulla tribologia e sul riciclaggio, ricercatore senior della TalTech School of Engineering, Maksim Antonov spiega.

I test effettuati durante il periodo di ricerca seguivano l'obiettivo principale:prolungare la durata degli utensili da taglio TBM al fine di ridurre al minimo la necessità della loro sostituzione. Gli utensili realizzati con materiali con maggiore resistenza all'usura possono essere sostituiti meno frequentemente.

"Sostituzione delle parti soggette a usura di una TBM, cioè utensili da taglio o punte di trascinamento, è un complicato, compito costoso e pericoloso. Una TBM ha dimensioni gigantesche:il suo diametro può arrivare fino a 18 metri mentre la lunghezza può arrivare fino a 130 metri e la zona di lavoro delle TBM per terreni morbidi è costantemente sotto pressione. Ciò rende molto pericoloso l'accesso agli utensili da taglio per la loro riparazione o sostituzione e deve essere effettuato il più raramente possibile, ed è meglio se è fatto da un robot, " spiega Antonov.

Il lavoro più frequente per una TBM oggigiorno è la costruzione di metropolitane. Le metropolitane sono solitamente utilizzate nelle grandi città che tendono ad essere costruite in prossimità dei fiumi. Il terreno intorno ai fiumi è composto da rocce sedimentarie, sabbia e argilla. L'irregolarità di tale terreno dove sabbia, L'alternanza di strati di argilla e roccia sedimentaria rende complicata la costruzione delle gallerie. Tali condizioni aggressive implicano ulteriori sfide e aumentano la richiesta di una migliore resistenza all'usura degli utensili da taglio TBM.

La suddetta tecnologia di tunneling può essere utilizzata in un'ampia gamma di applicazioni:può essere utilizzata per l'installazione di tubi dell'acqua o cavi elettrici sotto terra con il metodo senza scavi per la costruzione di grandi tunnel o metropolitane. Il metodo trenchless è particolarmente vantaggioso in condizioni urbane, poiché il terreno può essere rimosso e l'infrastruttura necessaria può essere installata quasi interamente senza trincee, consentendo di evitare danni a edifici e strade. Per esempio, tali lavori sono stati eseguiti negli ultimi anni vicino al Colosseo romano in Italia e sono state prese importanti precauzioni per evitare danni ai siti del patrimonio culturale.

Maksim Antonov:"Ci siamo ispirati molto alla natura analizzando la struttura delle pelli di talpa, squame di pesce, e la struttura delle diatomee fossili. Nel nostro progetto finale abbiamo cercato di implementare il diamante, nitruro di boro cubico, polvere di tungsteno o carburo di titanio come rinforzo dei nostri compositi, abbiamo usato la stampa 3D o fili diamantati industriali".

Grazie all'utilizzo della tecnologia di fusione laser selettiva della stampa 3D, siamo stati in grado di ottenere compositi a gradiente (dove il materiale richiesto nella quantità desiderata può essere aggiunto in determinate posizioni) e materiali che hanno una deformazione fino a 10 volte maggiore rispetto ai materiali ceramici convenzionali.

Come risultato dell'implementazione della nuova tecnologia siamo stati in grado di ottenere materiali compositi a gradiente specifico e il materiale che può essere chiamato diamante elastico, che consideriamo in prospettiva per utensili da taglio o altre parti critiche di una TBM. Inoltre, abbiamo confermato che regolando la microtopografia della superficie di contatto (tramite stampa 3D) è possibile ottenere un materiale con un attrito incredibilmente basso e stabile. "Tali materiali possono essere applicati in varie aree a partire dallo scavo del terreno fino alle apparecchiature spaziali della NASA, "Spiega Maksim Antonov.