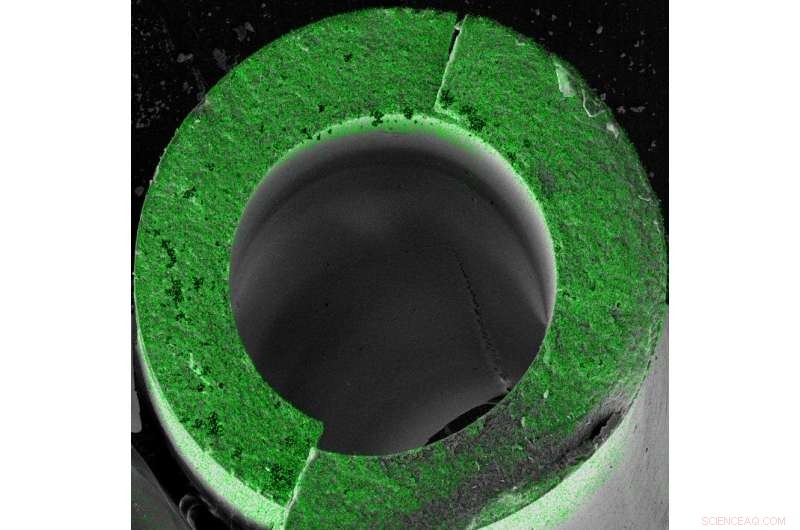

Una mappa elementare raccolta con microscopia elettronica di una sezione trasversale fratturata di membrana a fibra cava ibrida con un raggio di circa 500 μm. I punti verdi indicano le posizioni dell'ossido di metallo all'interno della membrana. Questa immagine mostra che l'ossido di metallo infonde in tutta la membrana. Credito:Fengyi Zhang

I produttori di sostanze chimiche consumano un'enorme quantità di energia ogni anno separando e raffinando le materie prime per realizzare un'ampia varietà di prodotti tra cui benzina, plastica e cibo.

Nel tentativo di ridurre la quantità di energia utilizzata nelle separazioni chimiche, i ricercatori del Georgia Institute of Technology stanno lavorando su membrane che potrebbero separare le sostanze chimiche senza utilizzare processi di distillazione ad alta intensità energetica.

"La stragrande maggioranza delle separazioni sul campo in una varietà di industrie sono sistemi azionati termicamente come la distillazione, e per questo motivo spendiamo una quantità eccessiva di energia in questi processi di separazione:qualcosa come il 10-15 percento del budget energetico globale viene speso per le separazioni chimiche, " ha detto Ryan Lively, professore associato presso la School of Chemical &Biomolecular Engineering della Georgia Tech. "Le separazioni che evitano l'uso del calore e un cambiamento di fase chimico sono molto meno intense di energia. In pratica, il loro utilizzo potrebbe produrre una riduzione del 90% dei costi energetici".

Le membrane di plastica sono già in grado di separare determinate molecole in base alle dimensioni e ad altre differenze, come nella desalinizzazione dell'acqua di mare. Ma fino ad ora, la maggior parte delle membrane non è stata in grado di resistere a forti flussi chimici ricchi di solventi, pur svolgendo compiti di separazione impegnativi.

In uno studio pubblicato il 18 luglio in Chimica dei materiali e sponsorizzato dal Dipartimento della Difesa e dalla National Science Foundation, i ricercatori delineano un processo per prendere una membrana a base di polimeri e infonderla con una rete di ossido di metallo. La membrana risultante è molto più efficace nel resistere a sostanze chimiche aggressive senza degradarsi.

"Dopo aver posizionato la membrana prefabbricata all'interno del nostro reattore, lo esponiamo semplicemente a vapori contenenti metallo che si infondono all'interno del materiale della membrana, " ha detto Marco Losego, un assistente professore presso la Scuola di Scienza e Ingegneria dei Materiali. "Questo processo è chiamato infiltrazione in fase vapore, e crea una rete uniforme di ossido metallico in tutta la membrana polimerica. La chiamiamo membrana 'ibrida'".

Ryan Lively, professore associato presso la School of Chemical &Biomolecular Engineering della Georgia Tech e Mark Losego, un assistente professore presso la School of Materials Science and Engineering Credit:Rob Felt

Non solo la membrana ibrida era in grado di resistere meglio ai solventi, anche le sue capacità di separazione chimica sono migliorate.

"Alcune sostanze chimiche che devono essere separate sono molto simili in termini di dimensioni, forma e altre proprietà, che li rende ancora più difficili da lavorare utilizzando membrane, " Lively ha detto. "Queste nuove membrane ibride sono molto più selettive. Possono separare sostanze chimiche più simili tra loro".

Il gruppo di ricerca, che includeva gli studenti laureati Fengyi Zhang, Emily McGuinness e Yao Ma, testato le nuove membrane ibride in prodotti chimici aggressivi come il tetraidrofurano, diclorometano e cloroformio, solventi organici che dissolvono la membrana polimerica pura in pochi minuti. Le membrane ibride sono rimaste stabili per diversi mesi durante i test.

I ricercatori hanno anche testato la separazione di due sostanze chimiche di dimensioni molto simili. Le membrane ibride sono state in grado di differenziare molecole aromatiche con dimensioni diverse di appena 0,2 nanometri.

"Una delle cose più entusiasmanti di questo lavoro è stata la semplicità di questo processo dal punto di vista della produzione, " Ha detto Losego. "Stiamo essenzialmente prendendo membrane prefabbricate e applicando un trattamento su di esse. È qualcosa che sarebbe molto semplice da tradurre su scala industriale".

La ricerca futura sulle membrane riguarderà come mettere a punto le infusioni di ossido e realizzare nuovi tipi di membrane ibride in grado di separare una varietà di altre sostanze chimiche.