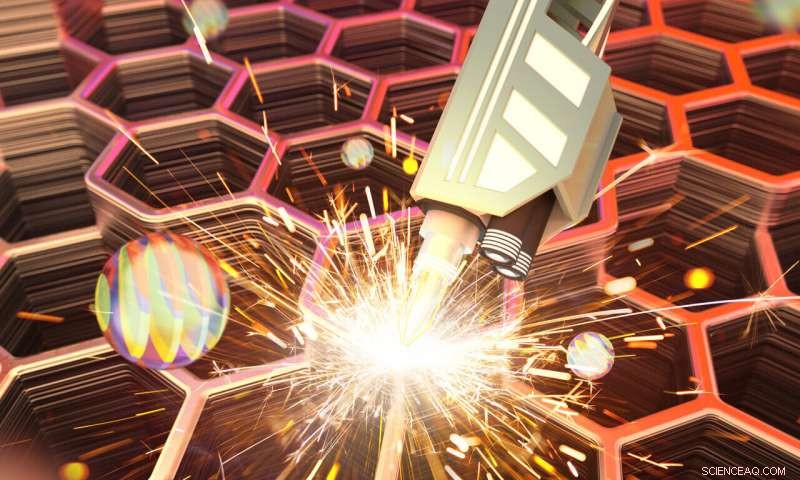

Termodinamicamente efficiente, materiali di raffreddamento elastocalorici resistenti alla fatica sono stati sintetizzati dalla produzione additiva. La stampa 3D di metalli consente design di forme versatili (ad esempio una struttura a nido d'ape) dei refrigeranti allo stato solido che fungono anche da scambiatori di calore nei sistemi di raffreddamento ecocompatibili. Attestazione:Jiaqi Dai

Gli scienziati dell'Università del Maryland (UMD) hanno sviluppato un nuovo materiale di raffreddamento elastocalorico, composto da una lega di nichel (Ni)-titanio (Ti) e scolpito utilizzando una tecnologia additiva, che è altamente efficiente, ecologico e facilmente scalabile per uso commerciale. Lo studio è stato pubblicato sulla rivista Scienza il 29 novembre.

Tecnologia di raffreddamento, utilizzato nei sistemi di refrigerazione e HVAC in tutto il mondo, è un business multimiliardario. Raffreddamento a compressione di vapore, che domina il mercato da oltre 150 anni, non solo si è stabilizzato per quanto riguarda l'efficienza, ma utilizza anche refrigeranti chimici con un alto potenziale di riscaldamento globale (GWP). Raffreddamento elastocalorico allo stato solido, dove lo stress viene applicato ai materiali per rilasciare e assorbire il calore (latente), è in fase di sviluppo nell'ultimo decennio ed è all'avanguardia nelle cosiddette tecnologie di raffreddamento alternative. Si è scoperto che le leghe a memoria di forma (SMA) mostrano un significativo effetto di raffreddamento elastocalorico; però, la presenza di isteresi, lavoro perso in ogni ciclo e causa di affaticamento dei materiali ed eventuale cedimento, rimane una sfida.

A quello scopo, un team internazionale di collaboratori guidati dall'UMD A. James Clark School of Engineering Professor Ichiro Takeuchi ha sviluppato un materiale di raffreddamento elastocalorico migliorato utilizzando una miscela di metalli di nichel e titanio, forgiato utilizzando una stampante 3D, che non solo è potenzialmente più efficiente della tecnologia attuale, ma è completamente "verde". Inoltre, può essere rapidamente ridimensionato per l'uso in dispositivi più grandi.

"In questo campo delle tecnologie di raffreddamento alternative, è molto importante lavorare su entrambi i materiali, così come l'estremità dei sistemi:siamo fortunati ad avere un team di esperti altamente qualificato presso l'UMD College Park per lavorare su entrambe le estremità, " disse il professor Takeuchi. "È solo quando questi due sforzi si allineano strettamente che si fanno rapidi progressi, che la nostra squadra è stata in grado di fare".

Comparativamente parlando, ci sono tre classi di tecnologia di raffreddamento calorico:magnetocalorico, elettrocalorico ed elastocalorico, tutti "verdi" e privi di vapore. Magnetocalorico, il più vecchio dei tre, è in fase di sviluppo da 40 anni ed è proprio ora sul punto di essere commercializzato.

"La necessità di una tecnologia additiva, altrimenti nota come stampa 3D, in questo campo è particolarmente acuto perché questi materiali fungono anche da scambiatori di calore, fornire il raffreddamento a un mezzo come l'acqua, " disse Takeuchi.

Takeuchi ha sviluppato questa tecnologia per quasi un decennio:nel 2010 ha ricevuto il premio UMD Outstanding Invention of the Year per questa ricerca. e il DOE ha classificato il raffreddamento elastocalorico, noto anche come raffreddamento termoelastico, #1 come la tecnologia di raffreddamento alternativa "più promettente" nel 2014 ed è un passo avanti verso la commercializzazione.

"La chiave di questa innovazione che è fondamentale, ma non spesso discusso, è che i materiali si affaticano, si consumano, " ha detto Takeuchi. "Questo è un problema quando le persone si aspettano che i loro frigoriferi durino per un decennio, o più. Così, abbiamo affrontato il problema nel nostro studio."

Il team ha testato pesantemente la loro creazione:il materiale ha subito un milione di cicli in un periodo di quattro mesi e ha comunque mantenuto la sua integrità. "Alcuni noti materiali elastocalorici iniziano a mostrare un degrado nel comportamento di raffreddamento dopo appena centinaia di cicli. Con nostra sorpresa, il nuovo materiale che abbiamo sintetizzato non ha mostrato alcun cambiamento dopo un milione di cicli, " disse Hou, il primo autore dell'opera. La produzione additiva in metallo che utilizza un laser per fondere e quindi miscelare i metalli in polvere. Controllando l'alimentazione della polvere, il team è stato in grado di produrre nanocompositi che hanno dato origine alla robusta integrità meccanica del materiale.