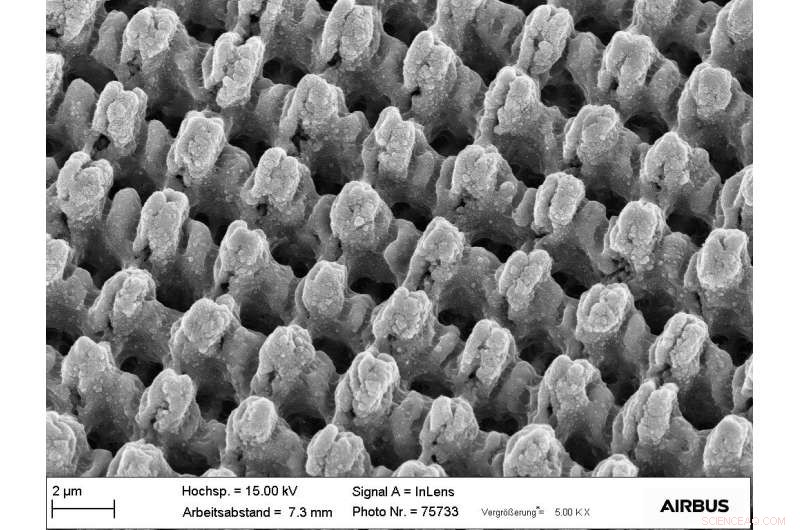

Un primo piano della superficie del profilo aerodinamico NACA ripreso dall'alto. È stato funzionalizzato utilizzando DLIP. Credito:Airbus

Il ghiaccio sulle superfici di un aereo può essere un pericolo. Aumenta la resistenza e il consumo di carburante, interrompe i flussi aerodinamici, e riduce la portanza, il che compromette la capacità dell'aeromobile di volare in sicurezza. Ricercatori del Fraunhofer Institute for Material and Beam Technology IWS, Airbus e TU Dresden hanno sviluppato un processo laser che soddisfa due esigenze con un solo gesto. Da una parte, il ghiaccio accumulato cade da solo e dall'altro impiega meno calore per sbrinare le superfici. Il modello di interferenza laser diretta consente di strutturare le superfici in modo da respingere efficacemente il ghiaccio.

La formazione di ghiaccio rappresenta un rischio per la sicurezza degli aerei. Un sottile strato di brina che si deposita sulle ali o su altri punti nevralgici come la coda può influire negativamente sull'aerodinamica del velivolo. La portanza può diminuire e la resistenza aumenta. L'accumulo di ghiaccio su sonde e sensori può compromettere le misurazioni della velocità dell'aria che sono fondamentali per la sicurezza in volo. Questo è il motivo per cui neve e ghiaccio devono essere rimossi dagli aerei prima del loro decollo. Per terra, questo compito spetta a veicoli speciali che spruzzano agenti chimici su tutte le superfici vulnerabili. Questi antigelo servono anche a prevenire la formazione di ghiaccio. Però, fluidi di questo tipo sono dannosi per l'ambiente e costosi. Inoltre, per sbrinare un aereo è necessaria una quantità considerevole, da 400 a 600 litri. Anche gli aerei in volo devono essere protetti da questo gelido pericolo. Nella maggior parte dei casi, i sistemi di protezione dal ghiaccio come gli elementi riscaldanti sono facilitati a bordo per svolgere il lavoro. Il grande svantaggio di questi riscaldatori è che aumentano il consumo di carburante.

Ecologicamente sostenibile

Utilizzando una tecnologia nota come Direct Laser Interference Patterning (DLIP), un team di ricerca presso Fraunhofer IWS ha collaborato a stretto contatto con i partner del progetto Airbus e TU Dresden per sviluppare un processo che consente strutture superficiali tortuose da creare su scala micron e submicronica per ridurre l'accumulo di ghiaccio e accelerare lo sbrinamento. (Maggiori informazioni sulla tecnologia DLIP nel riquadro sottostante). Ciò che distingue questo processo è che i ricercatori hanno combinato DLIP con laser a impulsi ultracorti per creare multilivello, Microstrutture 3-D su profili alari in un unico passaggio.

Di conseguenza, parte del ghiaccio perde semplicemente la presa, a seconda delle condizioni in cui si è congelato, e si stacca spontaneamente dopo aver raggiunto un certo spessore. Anche, lo sbrinamento tecnico richiede il 20% in meno di energia per il riscaldamento. Altri vantaggi del nuovo processo sono che riduce potenzialmente la quantità richiesta di agenti antighiaccio dannosi per l'ambiente e il tempo che i passeggeri trascorrono in attesa che l'aereo venga sbrinato. Lo stesso vale per la potenza in volo e il consumo di carburante. Può anche ridurre il peso dell'aereo se sono installate unità di riscaldamento più piccole. Questa combinazione di questi due effetti deve ancora essere ottenuta con le tecnologie convenzionali.

Prove in galleria del vento con Airbus

Questo processo DLIP è stato sviluppato in uno sforzo concertato tra Fraunhofer IWS e TU Dresden al fine di trovare la struttura superficiale DLIP ottimizzata. Finalmente, gli esperti IWS hanno sviluppato il processo di modellazione per trasferire la struttura ottimizzata sul dimostratore finale:un complesso profilo aerodinamico NACA tridimensionale che fungeva da pendente alare miniaturizzato ma realistico. Il profilo alare NACA è stato poi testato dagli esperti AIRBUS nella galleria del vento. I test delle prestazioni sono stati eseguiti con un profilo alare NACA strutturato e un profilo alare NACA non strutturato che funge da riferimento in condizioni realistiche a velocità del vento comprese tra 65 e 120 m/s, con temperature dell'aria inferiori a meno dieci gradi Celsius e a vari livelli di umidità.

I partner di Airbus sono stati in grado di dimostrare che la crescita del ghiaccio sulla superficie funzionalizzata è autolimitante. Infatti, il ghiaccio cade dopo un certo periodo di tempo senza richiedere un ulteriore riscaldamento della superficie. Ulteriori esperimenti hanno anche dimostrato che ci sono voluti 70 secondi perché il ghiaccio su un profilo aerodinamico non strutturato si sciogliesse a 60 watt di calore applicato. Il ghiaccio sul profilo alare strutturato si è ritirato completamente dopo soli cinque secondi con la stessa quantità di calore applicato. La tecnologia DLIP ha accelerato il processo di oltre il 90%. Ci sono voluti 75 watt, o il 25% in più di potenza di riscaldamento rispetto alla superficie DLIP, per rimuovere il ghiaccio sul dimostratore non strutturato. "In questa meravigliosa collaborazione con Airbus, abbiamo dimostrato per la prima volta e in modo realistico il grande potenziale antighiaccio che può essere sfruttato con il modello di superficie laser su larga scala. Con il nostro approccio DLIP, abbiamo realizzato strutture superficiali biomimetiche su un componente complesso come il profilo aerodinamico NACA, e ha dimostrato i suoi evidenti vantaggi rispetto ad altri processi laser", dice il dottor Tim Kunze, Funzionalizzazione della superficie del team leader presso Fraunhofer IWS. Il suo collega Sabri Alamri aggiunge, "L'applicazione di micro e nanostrutture sul metallo impedisce alle gocce d'acqua di aderire. Ispirato dalla natura, questo è ampiamente noto come effetto loto. Con il nostro nuovo processo DLIP, possiamo creare una superficie frammentata per ridurre significativamente il numero di punti di adesione per il ghiaccio. Pubblicheremo presto un documento sui risultati." Partner di progetto Elmar Bonaccurso, Ingegnere di ricerca per la tecnologia delle superfici/materiali avanzati presso Airbus, aggiunge, "La formazione di ghiaccio è particolarmente pericolosa durante l'atterraggio. L'acqua sulla superficie si congela in pochi millisecondi quando l'aereo vola attraverso le nuvole a temperature inferiori allo zero. Ciò può interrompere le funzioni degli elementi di controllo come i flap e le lamelle di atterraggio, che compromette l'aerodinamica. Oggi, usiamo aria calda proveniente dai motori per riscaldare le superfici delle ali. La struttura idrorepellente, che abbiamo sviluppato con il nostro partner Fraunhofer IWS nel progetto UE Laser4Fun, è un tentativo di sostituire le tecnologie convenzionali con quelle ecocompatibili, alternative più convenienti." Il prossimo passo dei partner sarà quello di ottimizzare il metodo e adattarlo a varie zone di volo. Terranno conto dei risultati ottenuti nei test di volo reali attualmente in corso con un aereo A350 le cui superfici sono state trattati con DLIP.

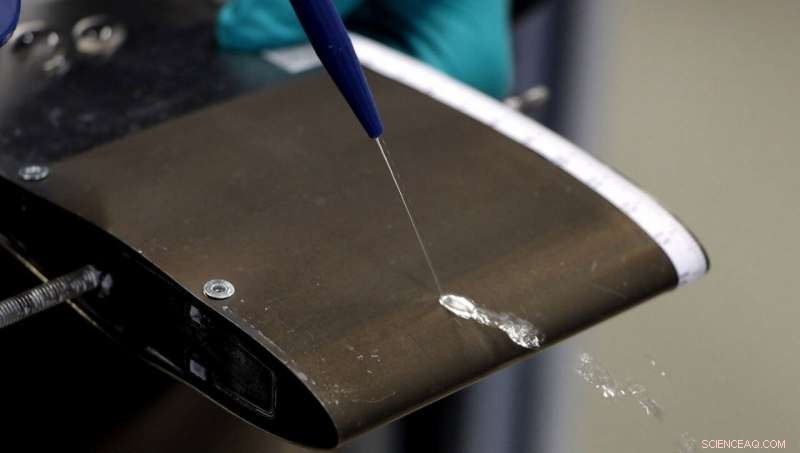

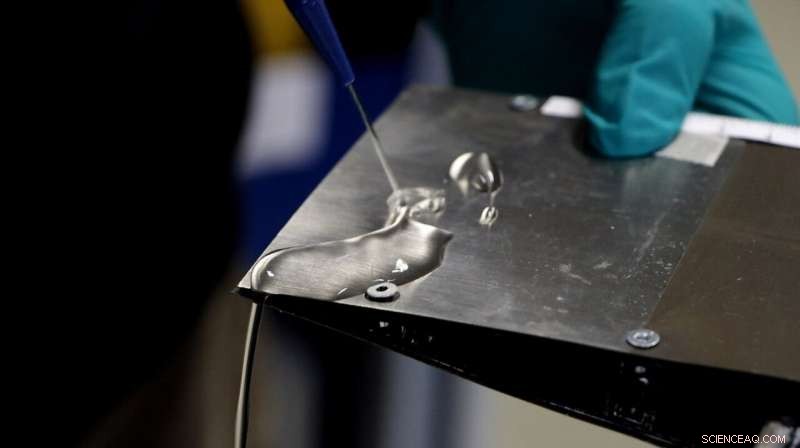

I test nella galleria del vento di AIRBUS hanno mostrato che il ghiaccio cade da solo dalla superficie strutturata dopo un tempo definito. Credito:Airbus

Il profilo aerodinamico NACA con la superficie strutturata idrorepellente. Credito:Airbus

Un confronto ha mostrato che l'acqua aderisce al profilo aerodinamico NACA non strutturato e si congela in pochi secondi a temperature sotto lo zero. Credito:Airbus

Una tecnologia chiave

Il team di ricerca ha stabilito una tecnologia chiave utilizzando laser a impulsi brevi e ultracorti per il patterning di interferenza laser diretta. Può servire molte applicazioni, Per esempio, per strutturare superfici funzionali su turbine eoliche o altri componenti che possono ghiacciare nelle regioni fredde. Questa tecnologia può essere applicata anche a campi molto diversi come la protezione del prodotto, impianti biocompatibili e contatti migliorati per connettori elettrici. "Possiamo applicare microstrutture funzionali su grandi aree e ad alte velocità di processo, ottenendo così benefici per una serie di applicazioni che, fino ad ora, era stato inconcepibile, "dice Tim Kunze.