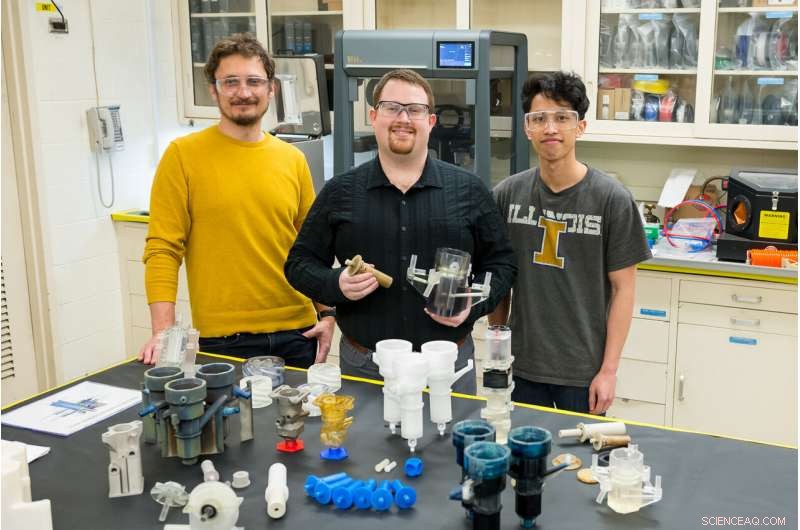

Il nuovo approccio alla stampa 3D del laboratorio rende il suo metodo di riciclaggio - introdotto nel 2015 dal responsabile del programma Mo-99 Peter Tkac (a sinistra) e altri - più veloce, più affidabile, e più conveniente. Mostrati anche:Peter Kozak (al centro) e Brian Saboriendo. Non mostrato:Alex Brown. Credito:Laboratorio nazionale Argonne

Per la prima volta negli Stati Uniti, Gli scienziati di Argonne hanno utilizzato la stampa 3D per aumentare il riciclaggio dei precursori di un importante isotopo medico.

Il molibdeno-99 (Mo-99) è un importante isotopo medico utilizzato per aiutare i radiologi a rilevare le malattie cardiache, carie ossea e alcuni tipi di tumori difficili da trovare. Gli scienziati dell'Argonne National Laboratory del Dipartimento dell'Energia degli Stati Uniti (DOE) hanno scoperto un nuovo modo per spremere ancora di più.

Molibdeno arricchito, da cui si può fare Mo-99, è costoso, che costa circa $ 1, 000 per grammo. Ai produttori commerciali mancava un facile, modo economico per riciclare il materiale arricchito, fino ad ora. (Si noti che Mo-99 decade in tecnezio-99m, che i radiologi utilizzano poi per sviluppare i prodotti farmaceutici utilizzati nelle procedure mediche.)

Per la prima volta negli Stati Uniti, Gli scienziati di Argonne hanno intensificato il riciclaggio di molibdeno arricchito con isotopi, Lu-98 o 100, su scala ingegneristica utilizzando nuove parti stampate in 3D. Questo nuovo approccio rende il metodo di riciclaggio del laboratorio, pionieristico nel 2015 dal responsabile del programma Mo-99 Peter Tkac e altri, più veloce, più affidabile e più conveniente.

Sbloccare i vantaggi della stampa 3D

Quando Tkac e colleghi hanno scoperto per la prima volta come riciclare il molibdeno arricchito, il processo si è rivelato noioso. Il team ha convertito il molibdeno arricchito usato, insieme ad altri prodotti chimici, ad una soluzione acida. Hanno quindi purificato il molibdeno arricchito in più fasi utilizzando imbuti e provette.

"Il nostro metodo originale sarebbe stato molto difficile da automatizzare, " disse Tkac.

Gli scienziati di Argonne hanno stampato parti come queste per raggiungere questa pietra miliare del riciclaggio. Credito:Laboratorio nazionale Argonne

Un anno dopo, Tkac ha iniziato a lavorare con Peter Kozak e altri per automatizzare il processo, che si basa su sostanze chimiche corrosive. Il team ha sostituito imbuti e provette con contattori acrilici stampati in 3D, che filano e separano i prodotti chimici usando la forza centrifuga. I ricercatori hanno affermato che questi contattori sono ciò che rende il riciclaggio del molibdeno arricchito più economico ed efficiente.

"Abbiamo stampato ogni contattore come un pezzo unico con caratteristiche semplificate e meno connessioni esterne, " ha detto Kozak. "Questo ci permette di spingere il liquido attraverso il sistema nel modo più rapido e affidabile possibile."

Il nuovo processo ha separato efficacemente il molibdeno arricchito dal potassio e da altri contaminanti, come descritto in un articolo del 26 dicembre sul Journal of Solvent Extraction and Ion Exchange.

Ancora, è sorto un problema. L'acido cloridrico ha corroso la plastica stampata in 3D dopo circa 15 ore di funzionamento.

"Il nostro esperimento ha avuto successo, " disse Kozak. "Ma se vuoi passare alla produzione completa, hai bisogno di materiale che sopravviva molto più a lungo di quello."

Alla ricerca di prestazioni PEEK

Kozak e Tkac trovarono presto un materiale più durevole chiamato polietere etere chetone (PEEK). Il PEEK è una scelta migliore perché resiste agli acidi minerali del metodo di riciclaggio ea molti solventi organici.

Ma materiale PEEK, la squadra ha trovato, si restringe anche così com'è stampato, provocando la deformazione del materiale. Compensare, Kozak ha ottimizzato la velocità e la temperatura della ventola della stampante, che lo ha aiutato a stampare materiali PEEK più resistenti e flessibili rispetto alla plastica acrilica originale. Con materiale PEEK, il team ha trovato il meglio dei due mondi:efficiente, Presto, e il riciclaggio conveniente del molibdeno arricchito che è abbastanza forte da resistere alle sostanze chimiche che separano il molibdeno da altri materiali.