Blocchi in calcestruzzo geopolimero, polimerizzato a caldo a 200 gradi Celsius e poi immerso in un mezzo alcalino estremo per 14 giorni a 80 gradi Celsius (a e b), resistono all'attacco significativamente meglio dei blocchi polimerizzati a caldo a 600 gradi Celsius e sottoposti allo stesso trattamento (c e d) in questa serie di immagini al microscopio elettronico a scansione. I blocchi mostrano la presenza di una sostanza gelatinosa, caratteristica dell'attacco alcalino dalla soluzione di NaOH 3M. L'indurimento a caldo ha ridotto significativamente l'intensità dell'attacco, ma non ha potuto impedirlo. La cenere volatile generata dalla generazione di energia dal carbone può essere riutilizzata in calcestruzzo geopolimerico di qualità superiore. Però, un problema critico di durabilità è stata la bassa resistenza all'attacco degli alcali. I ricercatori dell'UJ hanno scoperto che il trattamento termico ad alta temperatura a 200 gradi Celsius può dimezzare questo meccanismo dannoso nei calcestruzzi di geopolimero di cenere volante. Credito:Dr Abdolhossein Naghizadeh, Università di Johannesburg.

La cenere volante generata dalle centrali elettriche a carbone è un grattacapo ambientale, creando inquinamento delle acque sotterranee e dell'aria da vaste discariche e dighe di cenere. Parte del prodotto di scarto può essere riutilizzato in calcestruzzo geopolimerico, come elementi prefabbricati termopolimerizzati per strutture.

Però, un problema critico di durabilità è stata la bassa resistenza all'attacco estremo degli alcali. I ricercatori dell'Università di Johannesburg hanno scoperto che il trattamento termico ad alta temperatura (HTHT) può ridurre della metà questo meccanismo dannoso nel calcestruzzo con geopolimero di ceneri volanti.

"In uno studio precedente, abbiamo scoperto che il calcestruzzo geopolimerico di cenere volante può essere vulnerabile in condizioni alcaline estreme. La raccomandazione dello studio era che questo materiale non dovrebbe essere impiegato in strutture esposte a mezzi altamente alcalini, come alcuni impianti di stoccaggio di sostanze chimiche. I risultati del nostro nuovo studio mostrano che la resistenza agli alcali del calcestruzzo geopolimerico può essere notevolmente migliorata esponendolo a una temperatura valutata, in modo ottimale 200 gradi Celsius, " dice il dottor Abdolhossein Naghizadeh.

Lo studio fa parte della ricerca di dottorato di Naghizadeh presso il Dipartimento di Scienze dell'ingegneria civile dell'Università di Johannesburg.

Medio alcalino estremo

Nella ricerca pubblicata su Casi studio sui materiali da costruzione , blocchi di malte geopolimeriche di cenere volante sono stati variamente polimerizzati a caldo a 100, 200, 400 o 600 gradi Celsius per sei ore. Questi venivano poi immersi nell'acqua, un mezzo alcalino medio o un mezzo alcalino estremo; e conservati a 80 gradi Celsius per 14 giorni o 28 giorni, a seconda della misurazione delle prestazioni.

La termopolimerizzazione prolungata per 28 giorni è stata condotta per confrontare i risultati con quelli ottenuti dagli altri studi, che impiegava lo stesso regime di stagionatura. Questa stagionatura a lungo termine è adatta per scopi di ricerca, ma non consigliato per la costruzione vera e propria. Il mezzo alcalino medio era una soluzione di NaOH 1M. Il mezzo alcalino estremo era una soluzione di NaOH 3M.)

"I blocchi induriti termopolimerizzati a 200 gradi, e poi immerso nel mezzo alcalino estremo (i blocchi "200/3M"), mantenuto circa il 50% di resistenza residua a 22,6 MPa su attacco alcalino. I blocchi polimerizzati a caldo alle altre temperature hanno mantenuto resistenze residue molto più basse tra 10,3 e 14,6 MPa, "dice Naghizadeh.

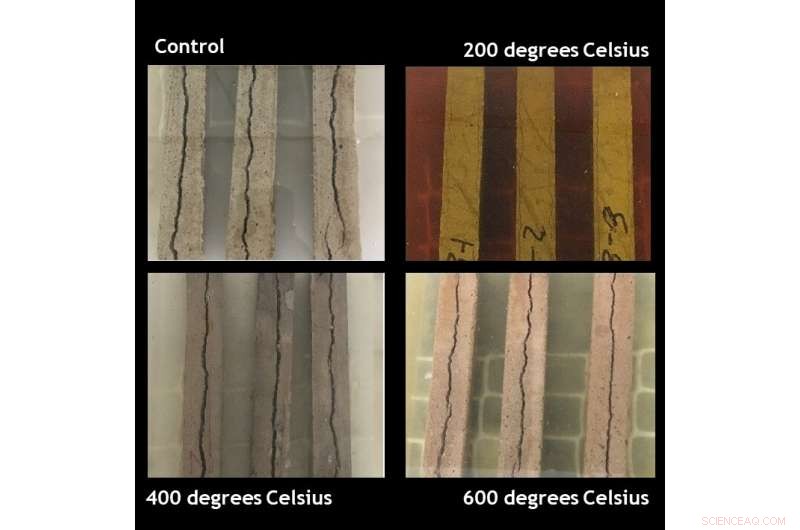

"I blocchi 200/3M immersi in un mezzo alcalino estremo hanno mostrato solo limitate fessurazioni fini, indicando una bassa espansione rispetto agli altri, che mostrava gravi crepe. La lisciviazione di silicone e alluminio è stata più bassa per i blocchi 200/3M.

"La diffrazione dei raggi X ha mostrato che i minerali cristallini, albite e sillimanite, formato nella fase legante di blocchi 200/3M. Le immagini al microscopio elettronico a scansione dei leganti 200/3M mostrano la presenza di una sostanza gelatinosa, caratteristica dell'attacco alcalino. La polimerizzazione a caldo ha ridotto significativamente l'intensità dell'attacco, ma non poteva impedirlo, " lui dice.

"Il trattamento termico ad alta temperatura (HTHT) a 200 gradi ha creato questo effetto inibendo la dissoluzione delle particelle di ceneri volanti non reagite all'interno della matrice di calcestruzzo geopolimero indurito. Tuttavia, l'HTHT ha anche ridotto la resistenza alla compressione per questi blocchi del 26,7%."

Da usare come prefabbricato

I leganti geopolimerici di ceneri volanti mostrano notevoli proprietà di durabilità. Tra questi vi sono l'elevata resistenza alla reazione alcali-silice, resistenza agli acidi superiore ed elevata resistenza al fuoco, bassa carbonatazione e limitato attacco di solfati, dice Naghizadeh. Il cemento geopolimerico di ceneri volanti è adatto principalmente per calcestruzzo prefabbricato prodotto in fabbrica o in officina. Il motivo è che lo sviluppo della resistenza nelle miscele di cemento geopolimerico è generalmente lento a temperatura ambiente.

Ciò rende l'indurimento a caldo necessario o essenziale per un primo guadagno di forza. I metodi pratici stabiliti per la polimerizzazione a caldo del cemento Portland ordinario prefabbricato (OPC) possono essere adattati a questo.

Questo rende i geopolimeri di ceneri volanti adatti per elementi prefabbricati in calcestruzzo come travi o travi per edifici e ponti, traversine ferroviarie, pannelli di parete, lastre alveolari, e tubi di cemento. Per calcestruzzo geopolimerico di cenere volante regolare, un periodo di riscaldamento di 24 ore a 60-80 gradi Celsius sarebbe sufficiente per ottenere una resistenza sufficiente. Questo regime di maturazione (temperatura e durata) è comune nell'industria del cemento, che viene utilizzato anche per alcuni calcestruzzi di cemento Portland.

Sebbene l'uso del cemento geopolimerico cresca ogni anno, non è ampiamente utilizzato rispetto a OPC. Il geopolimero è stato impiegato come legante nelle strutture residenziali, ponti, e piste per lo più nei paesi europei, Cina, Australia, e gli Stati Uniti..

Un cemento di nuova generazione

Dalla metà del XVIII secolo, L'OPC è stato ampiamente utilizzato per produrre calcestruzzo. Le sue prestazioni di durata sono ben comprese e il suo comportamento a lungo termine può essere previsto. Però, una nuova generazione di cemento sta emergendo come valida alternativa all'OPC in determinate applicazioni. Questi cementi geopolimerici (o leganti geopolimerici) hanno natura e microstruttura totalmente differenti dagli OPC.

Un materiale di partenza utilizzato per il legante geopolimerico deve essere ricco di contenuto di allumina e silicato. Su questo criterio, si qualificano più rifiuti o sottoprodotti industriali, compresa la cenere di lolla di riso, ceneri combustibili di olio di palma e ceneri volanti di centrali elettriche a carbone. Però, la cenere volante ha due vantaggi per l'uso come cemento geopolimerico, dice Naghizadeh.

La serie di fotografie mostra l'espansione di blocchi di cemento geopolimerico di cenere volante polimerizzati a caldo e poi immersi in un mezzo alcalino estremo a 80 gradi Celsius per 14 giorni. I blocchi polimerizzati a caldo a 200 gradi Celsius mostrano solo una fessurazione fine limitata che indica una bassa espansione, rispetto agli altri. La cenere volante generata dalla produzione di energia dal carbone può essere riutilizzata nel calcestruzzo geopolimerico. Però, un problema critico di durabilità è stata la bassa resistenza all'attacco degli alcali. I ricercatori dell'Università di Johannesburg hanno scoperto che il trattamento termico ad alta temperatura a 200 gradi Celsius può dimezzare questo meccanismo dannoso nei calcestruzzi geopolimerici di ceneri volanti. Credito:Dr Abdolhossein Naghizadeh, Università di Johannesburg.

in primo luogo, le ceneri volanti sono disponibili in milioni di tonnellate a livello globale, anche nei paesi in via di sviluppo. Riutilizzare le ceneri volanti come materiale da costruzione può potenzialmente ridurre alcuni dei suoi impatti ambientali. Attualmente, viene smaltito in vaste dighe di cenere e discariche vicino a centrali elettriche a carbone, che generano inquinamento dell'aria e delle falde acquifere.

Il secondo vantaggio per le ceneri volanti come materiale di partenza per il cemento geopolimerico è la sua composizione chimica. Tipicamente, la cenere volante è abbastanza ricca di silicio reattivo e ossidi di alluminio, che si traduce in una migliore geopolimerizzazione.

Questo a sua volta produce un legante con meccanica superiore, proprietà fisiche e di durabilità rispetto ai calcestruzzi geopolimerici realizzati con altri prodotti di scarto contenenti alluminosilicati.

Mix design più complesso

Quando si progetta un edificio, l'ingegnere deve garantire che il calcestruzzo utilizzato nella struttura abbia la resistenza prevista per la vita utile. Però, le proprietà fisiche e meccaniche del calcestruzzo e di altri materiali da costruzione possono cambiare nel tempo. Tali modifiche possono influenzare le prestazioni del materiale per tutta la durata della costruzione.

In genere, una miscela di calcestruzzo OPC include cemento, acqua e aggregati. L'ingegnere civile sviluppa un mix design OPC utilizzando proporzioni specifiche di questi tre ingredienti per la struttura prevista.

"Per calcestruzzo geopolimerico a base di ceneri volanti attivato da silicato di sodio e idrossido di sodio, il mix design è più complesso rispetto a OPC, " dice Naghizadeh. "Sono coinvolti più parametri:le quantità di ceneri volanti, silicato di sodio, idrossido di sodio, acqua, e aggregato; così come la concentrazione di idrossido di sodio; la proporzione e la qualità del vetro all'interno dell'alcali."

Cenere volante dalle dighe di cenere

In Sud Africa, la ricerca sull'uso della cenere volante come cemento geopolimerico è limitata, dice il professor Stephen Ekolu. Ekolu è coautore dello studio ed ex capo della School of Civil Engineering and the Built Environment dell'Università di Johannesburg.

"La ricerca esistente sul calcestruzzo geopolimerico di ceneri volanti utilizza ceneri volanti fornite direttamente dalle centrali elettriche. Sono necessarie ulteriori ricerche sull'utilizzo di ceneri volanti provenienti da discariche e dighe di cenere, tecnicamente indicato come "cenere di fondo" per produrre cemento geopolimerico.

"Le maggiori domande di ricerca sono questioni di qualità dei materiali, mescolare il design, e sviluppare la tecnologia per consentire l'indurimento in condizioni ambientali piuttosto che l'attuale pratica di indurimento a temperature elevate. Una volta risolti questi tre problemi scientifici, la cenere volante e in effetti la maggior parte delle altre forme di cementi geopolimerici possono essere posizionati meglio come sostituti OPC in tutto il mondo, "dice Ekolu.

Non un estensore concreto

Attualmente, una piccola quantità di ceneri volanti viene utilizzata come comune carica cementizia. In Sud Africa, tale importo è il 10% dei 36 milioni di tonnellate prodotte annualmente. Viene miscelato con clinker per produrre cemento pozzolanico Portland (PPC).

Sebbene la cenere volante sia usata come un comune estensore OPC, il calcestruzzo geopolimerico a base di ceneri volanti (FA-GC) non è combinato con il calcestruzzo a base di OPC.

Il motivo è che il processo di idratazione dell'OPC è completamente diverso dalla reazione di geopolimerizzazione dell'FA-GC. Anche, Il calcestruzzo a base di OPC e il calcestruzzo geopolimerico richiedono ciascuno una diversa condizione di indurimento.

Produzione diversa da OPC

Le fasi principali nella produzione di OPC sono i processi di calcinazione e macinazione. A differenza dell'OPC, la produzione del geopolimero non richiede queste fasi. I leganti geopolimerici a base di ceneri volanti sono costituiti da due componenti:la cenere volante e un attivatore alcalino. Generalmente, la cenere volante viene utilizzata come prodotta nella centrale elettrica, senza bisogno di ulteriori cure.

Anche le soluzioni attivanti alcaline come il silicato di sodio e l'idrossido di sodio sono ampiamente prodotte nell'industria. Questi sono usati per molteplici scopi, come la produzione di detersivi e tessili.

Cemento "più verde"

"La durabilità a lungo termine del cemento geopolimero in diverse condizioni ambientali necessita di ulteriori ricerche. Inoltre, l'industria delle costruzioni a livello globale manca di conoscenze tecniche sulla produzione di geopolimeri. Per impiegare leganti geopolimerici, ingegneri, technicians and construction workers need training to design and produce geopolymer concrete mix designs with the required properties, " says Naghizadeh.

"There is no doubt that production of Portland cement needs to be limited in future, due to its huge environmental impacts. This includes about 5 to 8% of global anthropogenic carbon-dioxide emissions into the atmosphere, which contributes to climate change, " says Ekolu.

Several studies, including those from the University of Johannesburg, have shown that fly ash geopolymer can exhibit superior or similar properties to Portland cement. This makes it a suitable alternative to replace Portland cement in certain applications.

Inoltre, the availability of fly ash worldwide, especially in developing countries, provides an opportunity to produce more economic concrete "greener" than Ordinary Portland cement from the viewpoint of potential repurposing of a problematic waste product.