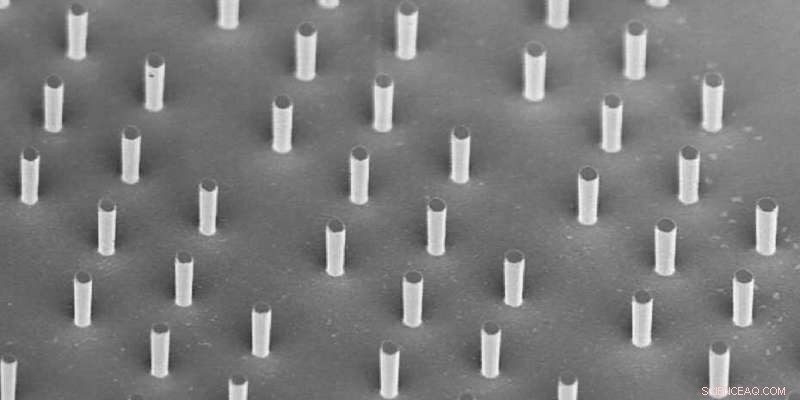

Colonne di silicio di pochi micrometri al microscopio elettronico:tali strutture rendono il materiale più elastico. Attestazione:Laszlo Pethö / Empa

I ricercatori dell'ETH e dell'Empa hanno dimostrato che in silicio possono essere realizzati piccoli oggetti molto più deformabili e resistenti di quanto si pensasse in precedenza. In questo modo, i sensori negli smartphone potrebbero essere resi più piccoli e robusti.

Dall'invenzione del transistor MOSFET sessant'anni fa, l'elemento chimico silicio su cui si basa è diventato parte integrante della vita moderna. Ha inaugurato l'era dei computer, e ormai il MOSFET è diventato il dispositivo più prodotto della storia. Il silicio è facilmente disponibile, a buon mercato, e ha proprietà elettriche ideali, ma anche un importante inconveniente:è molto fragile e, perciò, si rompe facilmente. Questo può diventare un problema quando si cerca di realizzare sistemi microelettromeccanici (MEMS) dal silicio, come i sensori di accelerazione dei moderni smartphone.

All'ETH di Zurigo, un team guidato da Jeff Wheeler, Senior Scientist presso il Laboratorio di Nanometallurgia, insieme ai colleghi del Laboratorio di Meccanica dei Materiali e Nanostrutture dell'Empa, ha dimostrato che, a determinate condizioni, il silicio può essere molto più resistente e deformabile di quanto si pensasse in precedenza. I loro risultati sono stati recentemente pubblicati sulla rivista scientifica Comunicazioni sulla natura .

Sforzo di dieci anni

"Questo è il risultato di uno sforzo di 10 anni, "dice Wheeler, che ha lavorato come ricercatore all'Empa prima della sua carriera all'ETH. Per capire come possono deformarsi minuscole strutture di silicio, nell'ambito di un progetto SNF, ha esaminato più da vicino un metodo di produzione ampiamente utilizzato:il fascio ionico focalizzato. Un tale fascio di particelle cariche può fresare le forme desiderate in un wafer di silicio in modo molto efficace, ma così facendo lascia tracce distinte sotto forma di danni e difetti superficiali, che provocano la rottura del materiale più facilmente.

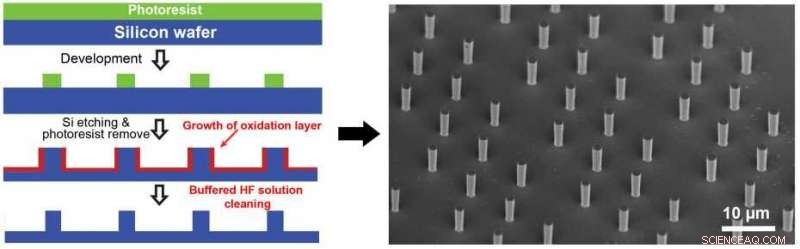

Wheeler ei suoi collaboratori ebbero l'idea di provare un particolare tipo di litografia in alternativa al metodo del fascio ionico. "Primo, produciamo le strutture desiderate - minuscoli pilastri nel nostro caso - asportando materiale non mascherato dalle aree della superficie di silicio utilizzando un plasma di gas, " spiega Ming Chen, un ex dottorato di ricerca studente nel gruppo di Wheeler. In un ulteriore passaggio, la superficie dei pilastri, alcuni dei quali sono più stretti di cento nanometri, vengono prima ossidati e poi puliti rimuovendo completamente lo strato di ossido con un acido forte.

Chen ha quindi studiato la resistenza e la deformabilità plastica dei pilastri di silicio di diverse larghezze con un microscopio elettronico e ha confrontato i due metodi di produzione. A quello scopo, premette un minuscolo punzone di diamante nei pilastri e ne studiò il comportamento di deformazione al microscopio elettronico.

Il processo di produzione per forte, pilastri in silicio deformabile (collegamenti). I pilastri vengono prima incisi attraverso un resist, poi ossidato e infine pulito. Sulla destra, il risultato finale può essere visto (immagine al microscopio elettronico). Credito:ETH Zurigo

Risultati sorprendenti

I risultati sono stati sorprendenti:i pilastri che erano stati fresati con un fascio di ioni sono crollati a una larghezza inferiore a mezzo micrometro. Al contrario, i pilastri prodotti dalla litografia hanno subito solo fratture fragili a larghezze superiori a quattro micrometri, mentre i pilastri più sottili erano in grado di resistere molto meglio allo sforzo. "Questi pilastri di silicio litografico possono deformarsi a dimensioni dieci volte maggiori di quelle che abbiamo visto nel silicio lavorato a fascio di ioni con lo stesso orientamento del cristallo, con il doppio della forza!" dice Wheeler, riassumendo i risultati dei suoi esperimenti.

La forza dei pilastri litograficamente prodotti ha raggiunto anche valori che ci si aspetterebbe solo in teoria, per cristalli ideali. Cosa fa la differenza qui, dice Wheeler, è l'assoluta purezza delle superfici dei pilastri, che si ottiene con la fase di pulizia finale. Ciò si traduce in un numero molto minore di difetti superficiali da cui potrebbe originarsi una frattura. Con l'assistenza di Alla Sologubenko, un ricercatore del centro di microscopia ScopeM dell'ETH, questa ulteriore deformabilità ha anche permesso al team di osservare un sorprendente cambiamento nei meccanismi di deformazione a dimensioni più piccole. Questo ha rivelato nuovi dettagli su come il silicio può deformarsi.

Applicazioni negli smartphone

I risultati ottenuti dai ricercatori dell'ETH potrebbero avere un impatto immediato sulla fabbricazione di MEMS in silicio, Wheeler dice:"In questo modo, i giroscopi utilizzati negli smartphone, che rilevano le rotazioni del dispositivo, potrebbe essere reso ancora più piccolo e robusto."

Non dovrebbe essere troppo difficile da realizzare, dato che l'industria sta già utilizzando la combinazione di incisione e pulitura, Wheeler ei suoi colleghi hanno studiato. Il metodo potrebbe essere applicato anche ad altri materiali aventi strutture cristalline simili a quella del silicio, i ricercatori credono. Inoltre, silicio più elastico potrebbe anche essere utilizzato per migliorare ulteriormente le proprietà elettriche del materiale per determinate applicazioni. Applicando una grande deformazione del semiconduttore è possibile aumentare la mobilità dei suoi elettroni, che può portare, ad esempio, a tempi di commutazione più brevi. Finora, si doveva produrre nanofili per raggiungere questo obiettivo, ma ora questo potrebbe essere fatto direttamente utilizzando strutture integrate in un chip semiconduttore.