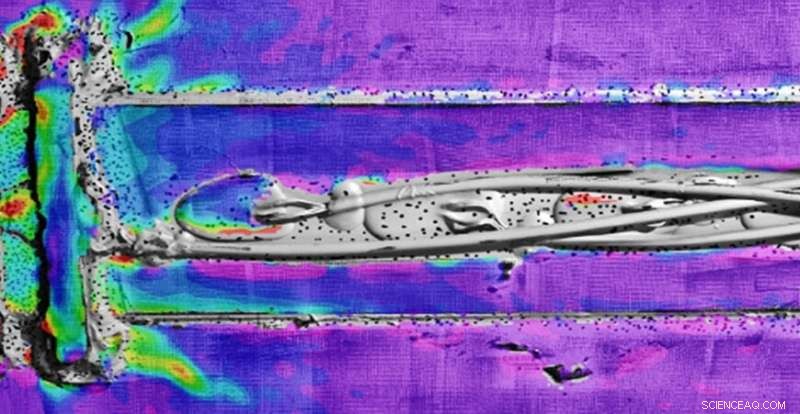

Il team Empa ha appositamente progettato staffe a forma di U in CFRP per il nuovo metodo (a sinistra nella foto). I colori indicano il carico sul materiale:il giallo indica un carico elevato; rosso il più forte. I vantaggi:trasferimento di forze più preciso e, soprattutto, un design privo di metalli - immune alla corrosione onnipresente e temuta. Credito:Laboratori federali svizzeri per la scienza e la tecnologia dei materiali

Travi in calcestruzzo piegato, crepe nella parte inferiore dei ponti, rischio di ruggine per l'armatura:in Svizzera, molte strutture vanno avanti negli anni. Prendi strade nazionali, ad esempio:secondo il rapporto 2019 dell'Ufficio federale delle strade (USTRA), una grande percentuale di ponti è stata costruita tra la metà degli anni '60 e gli anni '80, con carichi di traffico significativamente inferiori rispetto a oggi.

I polimeri rinforzati con fibra di carbonio (CFRP) sono stati a lungo utilizzati per rinnovare le strutture di supporto che gemono sotto i loro carichi:lamelle piatte, legato alla parte inferiore, contrastare il carico. Nel metodo "Ebrog" (per armature incollate esternamente su scanalature), ad esempio, che è emerso solo negli ultimi anni, scanalature strette sono fresate longitudinalmente in anticipo nella trave:una superficie allargata per la trasmissione della forza, che agisce anche più in profondità nel concreto. Questo metodo è stato utilizzato per la prima volta nel 2018 per la ristrutturazione di un ponte a Küssnacht.

Ora i ricercatori dell'Empa stanno sviluppando ulteriormente il metodo in un progetto finanziato da Innosuisse e in collaborazione con S&P Clever Reinforcement Company a Seewen. Il team guidato da Christoph Czaderski del laboratorio Engineering Structures dell'Empa sta testando laminati CFRP precompressi che rinforzano "attivamente" le travi in calcestruzzo:sono legati con resina epossidica sotto stress di trazione. Una volta che il legame si è indurito, le estremità sono rilassate e le strisce, che "vogliono" contrattare, contrastare ancora di più la deviazione.

Difficile nei dettagli

Ciò che all'inizio sembra semplice è complicato nei dettagli, specialmente alle estremità delle strisce, dove agiscono enormi forze di trazione fino a 14 tonnellate. Per evitare che si strappino, devono essere riparati in modo affidabile. Fino ad ora, questo è stato fatto con lastre di alluminio, incollati e fissati con tasselli, ma il team Empa ha progettato staffe CFRP a forma di U appositamente per il nuovo metodo. I vantaggi:una trasmissione più precisa delle forze e, soprattutto, una costruzione priva di metallo, immune alla corrosione onnipresente e temuta.

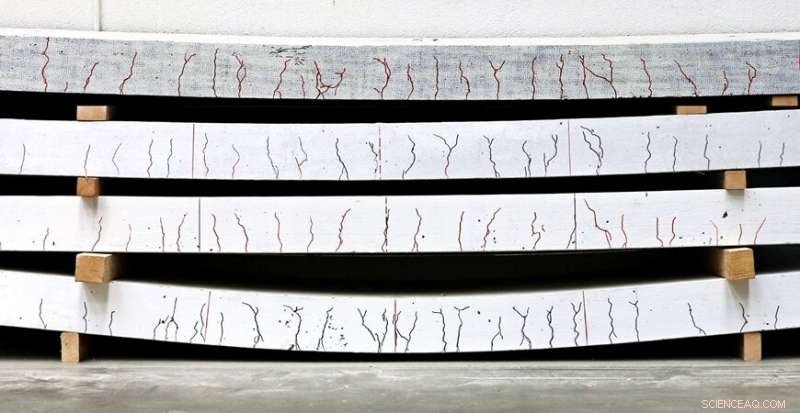

Le lastre di cemento testate:le crepe e le deformazioni in laboratorio mostrano che il nuovo metodo ha un grande potenziale. (In alto:metodo Ebrog con precompressione, sotto senza precompressione e metodo classico, e un componente non rinforzato per confronto). Credito:Laboratori federali svizzeri per la scienza e la tecnologia dei materiali

"Una soluzione composta da un unico materiale è sempre meglio di due che si comportano diversamente, " spiega Czaderski. "Soprattutto per l'ancoraggio, abbiamo eseguito molti test in laboratorio." Il team ha beneficiato dell'esperienza presso l'Università tecnologica di Isfahan in Iran. "Lì sono state fatte molte ricerche di base, " Spiega Czaderski. "Il nostro collega postdottorato Niloufar Moshiri è venuto da noi con l'idea di combinare il processo di Ebrog con la precompressione".

Il potenziale è grande, come dimostrano i test in laboratorio:il processo con precompressione e staffe in CFRP ha aumentato la capacità portante di una soletta in calcestruzzo del 77 percento rispetto al metodo di rinforzo classico, cioè senza scanalature e precompressione. Anche senza precompressione, la differenza era ancora del 34 per cento.

Idea di un esperto dall'Iran

Per portare la tecnologia sul mercato, test su larga scala su lastre di cemento con una luce di sei metri forniranno ulteriori approfondimenti prima che un vero progetto di ristrutturazione seguirà più avanti nel 2021. Nel frattempo, il partner industriale sta già lavorando sugli aspetti pratici. Gli esperti stanno sviluppando un processo industriale per le staffe a U, che in precedenza erano formati a mano da profili in carbonio. E l'attrezzatura, con cui finora sono state precompresse le lamelle, "deve essere riprogettato per il nuovo processo, " spiega Martin Hüppi, che guida il progetto in S&P e da tempo collabora con gli esperti dell'Empa.

Sforzi che potrebbero valere la pena:qualsiasi struttura che viene ristrutturata anziché ricostruita consente di risparmiare non solo i costi, ma anche CO 2 emissioni. Inoltre, il processo sarebbe più facile e veloce da gestire durante l'installazione. "Sarebbe anche a un prezzo ragionevole per i proprietari di edifici, "dice Huppi, che vede buone opportunità per numerose applicazioni, non solo per "ringiovanire" strutture su larga scala come ponti, ma anche nelle ristrutturazioni residenziali. "Vedo assolutamente un mercato per questo, "dice Huppi, "e con precompressione, stai solo sfruttando davvero il pieno potenziale del materiale."