Astratto grafico. Credito:DOI:10.1016/j.actamat.2021.117167

Le vacanze post-pandemia sono state tra le più grandi storie dell'estate 2021, sollevando domande sul contributo del trasporto aereo alle emissioni di gas serra e al cambiamento climatico. Secondo l'Istituto di studi sull'ambiente e l'energia, 710 milioni di tonnellate di anidride carbonica globale provenivano dall'aviazione commerciale nel 2013. Entro il 2017, quel numero ha raggiunto 860 milioni di tonnellate, un aumento del 21% in quattro anni. Entro il 2018, è salito a 905 milioni di tonnellate, 2,4% della CO . totale 2 emissioni.

I produttori di aeroplani e i loro clienti nel governo e nell'industria hanno investito nella progettazione di nuovi motori aeronautici che funzionano a temperature estremamente elevate, il che significa che i motori possono generare più energia bruciando meno carburante. Però, le temperature molto elevate possono essere un problema per i materiali utilizzati per realizzare il motore.

Haydn Wadley, Edgar Starke Professore di Scienza e Ingegneria dei Materiali presso la School of Engineering and Applied Science dell'Università della Virginia, e Jeroen Deijkers, un associato di ricerca post-dottorato nel gruppo di Wadley, trovato un modo per prolungare notevolmente la vita dei materiali utilizzati in questi motori a reazione. La loro carta, "Un approccio duplex bond coat ai sistemi di rivestimento barriera ambientale, " è pubblicato nel numero di settembre 2021 di Acta Materialia.

"Un motore a reazione ingoia enormi quantità d'aria, quale, quando compresso e miscelato con idrocarburi e bruciato in un combustore, alimenta il sistema di propulsione dell'aereo. Più caldo è il combustore, più efficiente è il motore, "Ha detto Wadley.

La combustione nei motori degli aeroplani ora raggiunge o supera i 1500 gradi centigradi, ben al di sopra delle temperature di fusione delle parti del motore tipicamente realizzate in leghe di nichel e cobalto. La ricerca si è rivolta a ceramiche in grado di resistere a queste temperature, ma devono fare i conti con le reazioni chimiche del vapore acqueo e dell'ossigeno incombusto nell'ambiente di combustione estrema.

Il carburo di silicio è la ceramica preferita. Però, le parti del motore in carburo di silicio dureranno solo poche migliaia di ore di volo. A temperature così elevate, l'elemento carbonio reagisce con l'ossigeno per formare monossido di carbonio (un gas), mentre il silicio forma silice (un solido), ma la silice reagisce con il vapore acqueo per formare un idrossido di silicio gassoso. In altre parole, la parte motore si trasforma progressivamente in gas e scompare dal tubo di scappamento.

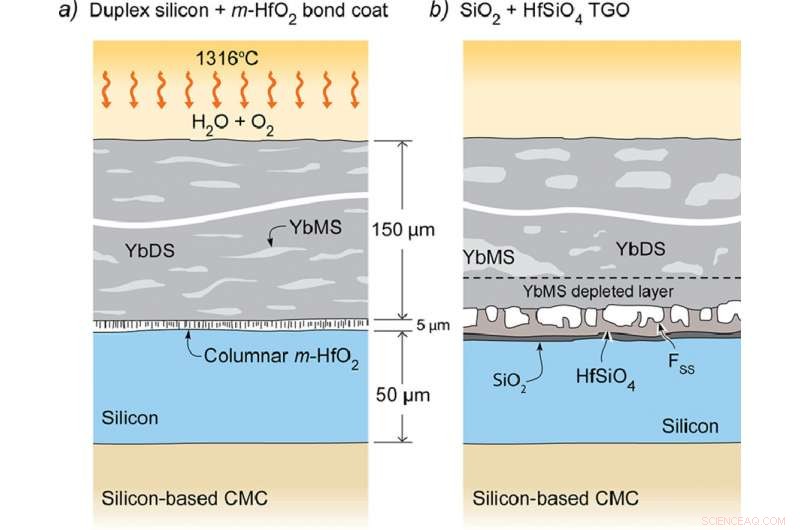

Per proteggere le parti in ceramica, i produttori di motori applicano un rivestimento a due strati, chiamato sistema di rivestimento barriera ambientale, al carburo di silicio. Lo strato esterno è progettato per rallentare la diffusione di ossigeno e vapore acqueo verso il carburo di silicio durante il volo, mentre un rivestimento interno in silicio protegge la superficie del carburo di silicio reagendo con l'ossigeno per formare un sottile strato di silice. Ma ci sono ancora sfide a questo design.

"La vita del componente del motore è spesso dettata dal tempo necessario allo spessore dello strato di silice per raggiungere un punto critico in cui lo stress causato dall'espansione e dalla contrazione durante il riscaldamento e il raffreddamento ripetuti fa sì che il rivestimento si stacchi, "Ha detto Wadley.

Scienziati e ingegneri hanno due strategie di base per ritardare la separazione del rivestimento e prolungare la vita dei costosi componenti del motore. Possono rendere lo strato di rivestimento esterno molto spesso per rallentare l'arrivo di ossigeno allo strato di legame, ma questo aggiunge peso e costo. O, possono creare un diverso tipo di ossido protettivo, uno che non "scappa".

Deijkers e Wadley perseguirono la seconda strategia.

La loro soluzione utilizza uno strato esterno di disilicato di itterbio, un elemento di terre rare che condivide le caratteristiche di espansione termica del silicio e del carburo di silicio ed è lento a trasportare ossigeno e vapore acqueo verso lo strato di silicio. Hanno prima depositato il rivestimento di legame di silicio e poi hanno posto un sottile strato di ossido di afnio tra il silicio e lo strato esterno di disilicato di itterbio.

I loro studi sperimentali mostrano che quando la silice si forma sul silicio, reagisce immediatamente con l'afnia per formare un ossido di silicio-afnio, o hafnon. L'espansione e la contrazione termica dell'hafnon è la stessa del resto del rivestimento e non causerà mai il distacco o la rottura del rivestimento. Wadley lo chiama aggiungendo un po' di "polvere di fata di afnia".

"Quando deponiamo uno strato molto sottile di afnia sopra il silicio, seguito da uno strato di disilicato di itterbio, l'ossigeno che passa attraverso il disilicato di itterbio crea una reazione chimica con i materiali sottostanti per formare l'afnone, " Disse Deijkers.

L'accesso di Deijkers ad attrezzature uniche nel laboratorio di Wadley, in particolare un sistema di deposizione di vapore diretto, ha permesso questa svolta nei rivestimenti barriera ambientale. La capacità di depositare un film di disilicato di itterbio più sottile del diametro di un capello umano è la chiave del loro successo.

Il processo di deposizione diretta del vapore utilizza un potente fascio di elettroni focalizzato da 10 kilowatt per fondere il materiale in una camera a bassa pressione. Un getto di gas supersonico trasporta il vapore al carburo di silicio rivestito di silicio dove si condensa, creando un film sottile. Quindi utilizzano un metodo spray al plasma per depositare lo strato finale di disilicato di itterbio, e il componente rivestito è quindi pronto per il test.

Deijkers ha difeso con successo la sua tesi nell'ottobre 2020, combinando i suoi interessi negli aerei e nei materiali ad alta temperatura per il suo dottorato di ricerca. ricerca, e seguendo il percorso di suo padre nella scienza e nell'ingegneria dei materiali.

"Mio padre lavorava sulle navi di dragaggio. Vedendo la sala pompe brillare bianco-arancio nella fornace, è così che ho preso il bug di ingegneria, " Disse Deijkers.

Deijkers, chi viene dai Paesi Bassi, combinato questi primi ricordi con il suo interesse a servire nell'aeronautica olandese, conseguendo una laurea e un master in ingegneria aerospaziale presso la Delft University of Technology.

Quando Deijkers ha iniziato a fare domanda per il dottorato di ricerca. programmi negli Stati Uniti, la sua tesi di laurea sui rivestimenti a barriera termica catturò l'attenzione di Wadley. L'arrivo di Deijkers è stato tempestivo. Membro del gruppo Brad Richards, che ha conseguito il dottorato di ricerca in scienza e ingegneria dei materiali presso UVA nel 2015, aveva sviluppato il sistema di rivestimento in disilicato di silicio-itterbio per la ceramica che in seguito si è rivelato molto simile a quello utilizzato dai produttori di motori aeronautici.

La tesi di Deijkers migliora il sistema di rivestimento di Richards, approfondire la conoscenza della chimica superficiale coinvolta e aumentare la fattibilità del sistema di rivestimento per l'adozione commerciale.

"Una serie di domande alla base della mia ricerca si è concentrata su quanto tempo impiega l'hafnon a formarsi attraverso il processo di ossidazione, " Ha detto Deijkers. "Volevo capire come funziona davvero questo processo, e se potremmo effettivamente utilizzarlo.

"Questo rivestimento ha un potenziale maggiore di quanto pensassimo; dobbiamo svilupparlo e inserirlo in un vero motore, per spostarlo ulteriormente lungo il percorso verso la commercializzazione".

I metodi odierni sono radicati nelle tecniche di deposizione sviluppate negli anni '70.

"Rispetto allo stato dell'arte nell'industria, la nostra ricerca fa un grande miglioramento, " Disse Deijkers. "La mia stima approssimativa, se i produttori industriali fossero in grado di implementare queste nuove tecniche di lavorazione, potrebbero prolungare la durata delle parti del motore fino a 200 volte. Ma ci sono molti ostacoli da superare per ottenere quel livello di prestazioni".

Il gruppo di ricerca di Wadley ha fatto questi progressi con il supporto dell'Office of Naval Research, che ha assegnato alla squadra di Wadley due sovvenzioni successive per un periodo di sei anni.

"I problemi che dobbiamo risolvere sono multidisciplinari e multiistituzionali, " ha detto Wadley. "Dobbiamo fondere insieme la conoscenza della meccanica, chimica e scienza dei materiali per fare progressi. Oltre la necessità immediata di ridurre la CO 2 emesso dalla tecnologia di propulsione, la nostra ricerca supporta il passaggio globale dagli idrocarburi contenenti carbonio ai combustibili a idrogeno e l'eventuale elettrificazione delle piattaforme di viaggio aereo".

Considerando che Deijkers spera di attirare l'industria privata nel sistema di rivestimento del team e nel processo di deposizione, la sua ambizione professionale è perseguire scoperte scientifiche in un laboratorio nazionale o nel mondo accademico.

"La nazione ha urgente bisogno di talenti in questo campo, " Wadley ha detto. "Abbiamo un disperato bisogno di brillante, persone creative che vogliono essere addestrate a risolvere questo tipo di problemi per la società futura".

Proprio come Deijkers ha continuato la ricerca di Richards, incoraggia gli studenti universitari di UVA Engineering a partecipare alla ricerca interdisciplinare in corso nel gruppo di Wadley.

"Avevamo studenti universitari in ingegneria aerospaziale, fisica, Ingegneria dei sistemi, " Ha detto Deijkers. "Stiamo lavorando su molti aspetti diversi del problema:modellazione al computer, sintesi dei materiali, progetto di vita termomeccanico. Abbiamo sempre cose da fare per gli studenti universitari, e siamo sempre aperti affinché facciano ricerche con noi."