I materiali porosi sono essenziali per molti processi chimici, come la raccolta della luce, l’adsorbimento, la catalisi, il trasferimento di energia e persino le nuove tecnologie per i materiali elettronici. Pertanto, sono stati compiuti molti sforzi per controllare la porosità dei diversi materiali fabbricati.

Per affrontare questo problema, i ricercatori dell’Istituto di Chimica Fisica dell’Accademia Polacca delle Scienze hanno recentemente dimostrato una nuova tecnologia microfluidica che consente la generazione di emulsioni con controllo dinamico sul volume delle goccioline per modificare la composizione chimica della matrice stampata in 3D su larga scala utilizzando ugelli allineati per fornire materiali porosi con porosità completamente controllata.

I materiali porosi con forma e dimensione dei pori controllate sono molto richiesti in un'ampia gamma di campi, dalla sintesi chimica e la ricerca ambientale al settore della produzione di energia. A seconda della composizione chimica del materiale, la porosità può essere ottenuta mediante schiuma, estrusione, colata a scorrimento, granulazione, elettrofilatura, essiccazione a spruzzo, granulazione, emulsione e molti altri metodi, anche laddove l'elenco dei metodi di produzione è molto più lungo.

Indipendentemente dalla tecnica utilizzata, il controllo della dimensione e della forma dei pori nell’ambito di queste tecniche presenta ancora numerose limitazioni. Qualunque sia la forma dei pori, delle cavità, dei canali o delle fessure, che siano cilindrici, a forma di bottiglia di inchiostro o a imbuto, sferici o altro, controllarne le dimensioni, la forma e la distribuzione graduale nel materiale è ancora una sfida. Soprattutto quando si tratta di preparare strutture funzionali su larga scala.

Tuttavia, grazie alla progettazione di un nuovo modulo microfluidico proposto dai ricercatori dell'Istituto di Chimica Fisica dell'Accademia Polacca delle Scienze (IPC PAS), è possibile produrre materiali porosi con dimensione e distribuzione dei pori controllate in tutto il volume del materiale sintetizzato materiale.

I ricercatori hanno combinato il dispositivo microfluidico con una stampante 3D personalizzata, per cui generando ed estrudendo un'emulsione olio in acqua in un bagno di gel di agarosio, seguita dalla polimerizzazione, è stato possibile controllare la struttura unica nell'idrogel stampato in 3D.

Tuttavia, tutto è iniziato con l’applicazione di tecnologie microfluidiche che consentono il controllo del flusso di fluidi immiscibili in minuscoli microcanali per generare piccole goccioline con un volume costante che va dai femtolitri ai nanolitri. Sebbene tale tecnologia sia ben conosciuta in tutto il mondo e sia stata ampiamente sviluppata da tre decenni, la maggior parte dei metodi produce goccioline con un volume che dipende in gran parte dalle portate.

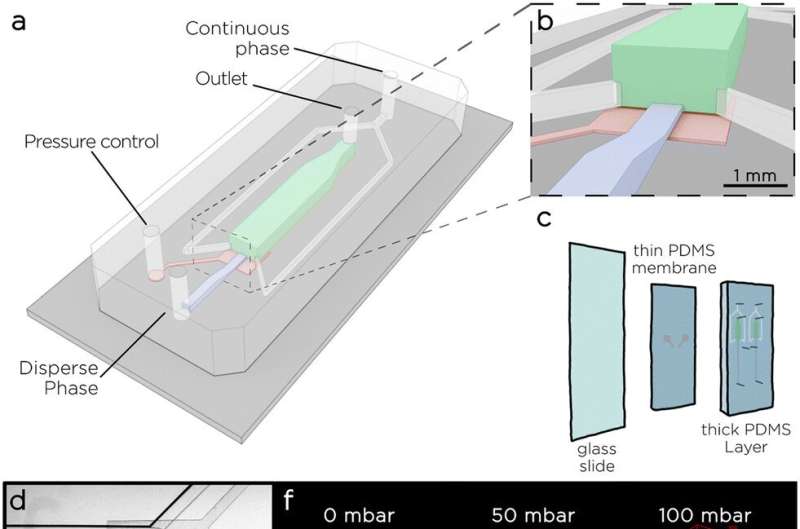

A causa di questo aspetto, il controllo del diametro delle goccioline durante l'estrusione 3D dell'emulsione è un compito impegnativo poiché la portata deve essere mantenuta costante. In un recente articolo pubblicato sulla rivista Lab on the Chip, i ricercatori dell'IPC PAS hanno suggerito una nuova tecnologia microfluidica per controllare dinamicamente il diametro delle goccioline senza modificare la velocità di estrusione delle fasi emulsionate.

Gli scienziati hanno combinato una tecnologia esistente (emulsificazione a fasi) con una membrana flessibile che ha permesso di modificare la geometria dell'ugello regolando la pressione sulla membrana. Una diminuzione dell'altezza dell'ugello ha ridotto il diametro delle gocce di oltre tre ordini di grandezza ed è stata testata con successo per diverse portate.

Questa fase regolabile (nota anche come fase del tonno) ha consentito di generare emulsioni olio in acqua (O/W) e acqua in olio (W/O) con modifiche nella dimensione delle goccioline e nella frazione volumetrica mantenendo una velocità di estrusione costante .

Il Dr. Marco Costantini afferma:"Nel nostro lavoro, abbiamo dimostrato come il cambiamento della geometria dell'ugello può controllare la dimensione delle goccioline e la frazione volumetrica. Qui, abbiamo prima analizzato come il tuna-step possa essere efficacemente utilizzato sia per la produzione di A/O che per Emulsioni O/A, quest'ultima possibile grazie a un'innovativa strategia di modificazione della superficie PDMS idrofila che abbiamo inoltre sviluppato."

"Successivamente, abbiamo integrato la fase di tonno all'interno di una piattaforma di stampa 3D personalizzata e abbiamo estruso le emulsioni O/W in un bagno di gel fluido-gel di agarosio granulare. Questa strategia consente di separare ulteriormente le proprietà reologiche dell'inchiostro in emulsione dalla sua stampabilità e ottenere risultati spaziali precisi posizionamento durante il processo di estrusione."

Poiché sono state utilizzate due diverse configurazioni per creare emulsioni olio in acqua, i ricercatori hanno creato una modifica idrofila personalizzata della superficie del chip con polidimetilsilossano (noto anche come PDMS) per evitare che si gonfi quando esposto a solventi organici come l'esadecano.

Questa procedura ci ha permesso di generare goccioline di olio nell’acqua ininterrottamente per quasi 24 ore, il che, combinato con la tecnologia di stampa 3D, ha consentito la stampa combinata con la polimerizzazione di materiali funzionalmente classificati di varia porosità e composizione. Finora, con l'impostazione sperimentale proposta, combinando gradienti di composizione, microarchitettura o entrambi i tipi di gradienti in un unico materiale è possibile creare molti tipi di materiali diversi con caratteristiche strutturali e funzionali distintive.

I risultati sopra descritti non solo mostrano che il nostro design della fase del tonno è adatto per la stampa 3D di emulsioni e scienza dei materiali, ma dimostrano anche potenziali applicazioni future. Inoltre, la stampa 3D può essere eseguita utilizzando più ugelli contemporaneamente, rendendo la configurazione proposta uno strumento versatile per la produzione di materiali porosi.

"Il nostro design versatile ci ha permesso di ottenere inoltre una deposizione 3D multi-materiale passando rapidamente tra diverse fasi continue. Infine, abbiamo dimostrato il potenziale di scalabilità della nostra fase del tonno producendo goccioline utilizzando un dispositivo a 14 ugelli, aumentando la produttività del sistema di un fattore di ∼14, un aspetto particolarmente importante per la produzione di idrogel macroscopici con porosità controllata all'interno dell'intero volume," sottolinea il dott. Marco Costantini.

Perché la porosità controllata è così importante? Come accennato, sono molti i settori che si occupano di questa caratteristica, da quello energetico, come la matrice porosa per supercondensatori, ai biocomponenti per il rinforzo dei tessuti molli. Il progetto proposto ci avvicina alla facile produzione di sottostrutture porose con progettazione controllata, proprio come gli impianti ossei o cartilaginei con porosità graduale, ma l'elenco dei materiali che possono essere prodotti utilizzando la tecnologia proposta è certamente molto più lungo.

I risultati sono pubblicati sulla rivista Lab on a Chip .

Ulteriori informazioni: Francesco Nalin et al, Tuna-step:emulsione a gradini parallelizzati sintonizzabili per la generazione di goccioline con controllo dinamico del volume per la stampa 3D di materiali porosi funzionalmente classificati, Lab on a Chip (2023). DOI:10.1039/D3LC00658A

Fornito dall'Accademia Polacca delle Scienze