Il bilanciere è il cuore pulsante di ogni meccanismo di un orologio meccanico. Le delicate molle sono solitamente realizzate in fusione, lega Nivarox forgiata. In Empa viene prodotta una nuova generazione di bilancieri con mezzi di galvanica. Credito:A. Lange &Söhne

Cosa succede quando qualcosa diventa sempre più piccolo? Questo è il tipo di domanda su cui stanno indagando il ricercatore dell'Empa Johann Michler e il suo team. Come sottoprodotto della loro ricerca, molle per orologi completamente nuove potrebbero presto essere utilizzate negli orologi svizzeri.

La ricerca applicata non è sempre avviata dall'industria, ma spesso produce risultati che possono essere rapidamente implementati dalle aziende. Un primo esempio può essere visto nel campus dell'Empa a Thun:minuscole molle per orologi sono in mostra presso il Laboratorio di meccanica dei materiali e delle nanostrutture. Queste molle, il cuore pulsante di ogni orologio meccanico, non sono i soliti componenti. Non sono fatti dei famosi fili Nivarox, ma piuttosto depositato elettricamente – o, piuttosto, elettrochimicamente - nella forma desiderata da un raffreddore, soluzione acquosa salina.

Da adesso, la produzione nel laboratorio Empa ha superato i primi test pilota. Regolarmente le molle elettrodeposte vengono consegnate al reparto R&D di un importante orologiaio svizzero, dove sono inseriti in prototipi di meccanismi di orologi. Gli orologi corrono. Però, c'è ancora del lavoro da fare sulla loro precisione e stabilità a lungo termine.

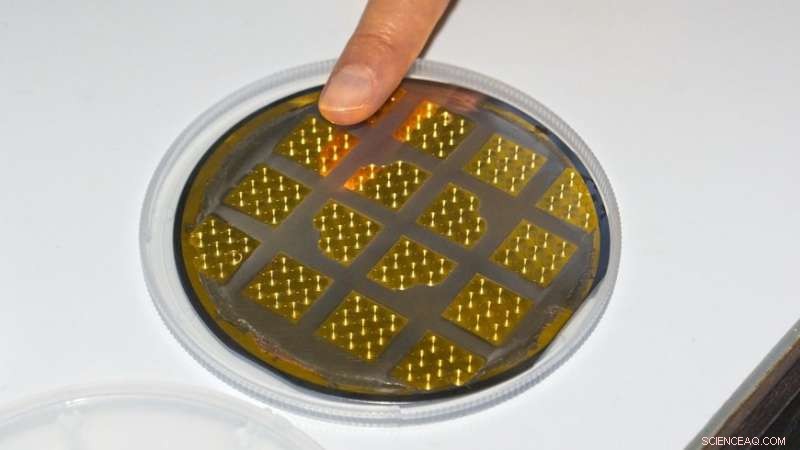

Solo pochi anni fa, L'Empa ha dovuto affidarsi a dei partner che si occupassero di alcune fasi del processo. Nel frattempo, il know-how per l'intero processo di produzione è riunito nel laboratorio di Michler. Laetitia Philippe, che sovrintende alla produzione delle sorgenti, spiega le fasi di produzione. Il materiale di base è un wafer di silicio come quelli usati per produrre chip per computer e celle solari. Questo wafer è inizialmente rivestito con uno strato d'oro conduttivo e, più tardi, un sottile strato di vernice fotosensibile. La forma della molla viene quindi proiettata su di essa e le parti illuminate della vernice vengono incise. Ora la lega metallica desiderata può essere galvanizzata sulla base d'oro conduttiva.

Le molle dell'orologio sono galvanizzate su un wafer di silicio placcato in oro, rivestito con una vernice fotosensibile. Credito:Empa

Come Philippe sa fin troppo bene, questo passaggio cruciale nel processo è complicato. "Ci vuole un bel vortice nel bagno galvanico, la giusta temperatura, alcuni additivi organici e una corrente alla giusta intensità e, se si tratta di corrente alternata, nella forma giusta." Alla fine, l'obiettivo è dissolvere le molle fuori dallo stampo galvanico. Inizialmente, i ricercatori utilizzano un microscopio ottico per verificare se gli stampi a molla sono riempiti correttamente con il metallo. Quindi il lato superiore dello stampo viene lucidato finemente per garantire che tutte le molle abbiano uno spessore definito; il risultato viene verificato tramite analisi di fluorescenza a raggi X. Finalmente, la vernice viene rimossa con un plasma di ossigeno, il wafer di silicio è stato inciso con una soluzione alcalina forte e il rivestimento in oro si è dissolto. Le restanti molle devono poi essere passate alcune ore in una apposita lavatrice per rimuovere eventuali creste e residui metallici sporgenti. Queste molle impeccabili vanno poi nel laboratorio di orologi per la produzione di prototipi.

Un sottoprodotto della ricerca

Per i ricercatori dell'Empa, però, questo tipo di produzione di prototipi è solo un aspetto del loro lavoro scientifico. "Il nostro obiettivo non è certo quello di competere con i fornitori dell'industria orologiera, " dice Michler. "All'Empa, siamo principalmente interessati al processo di miniaturizzazione stesso." Il team di Michler studia le proprietà meccaniche delle minuscole parti con minuscoli stampi e aghi. Dopo tutto, le proprietà dei materiali cambiano se costruiamo parti minuscole:i metalli duttili diventano più duri; ceramiche fragili, d'altra parte, diventano duttili con componenti di dimensioni molto ridotte.

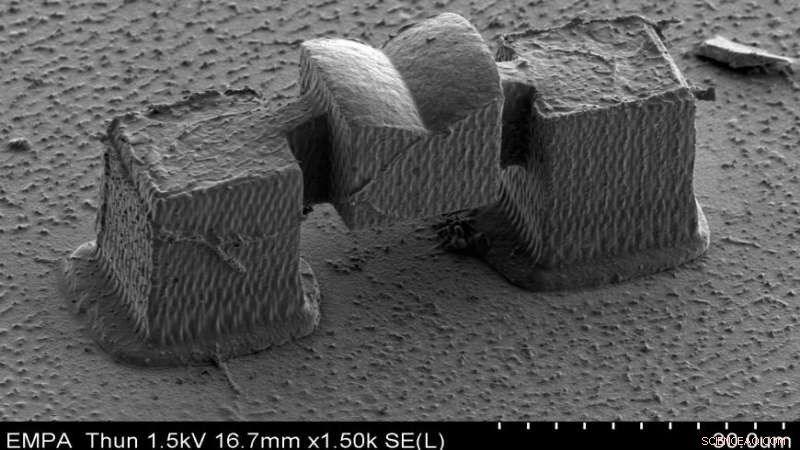

Il team è riuscito a produrre ponti e colonne in nichel solido della dimensione di pochi micrometri. Credito:Empa

"Il prerequisito per qualsiasi esame, però, è che siamo in grado di produrre gli oggetti che ci interessano in base a criteri definiti, " spiega il ricercatore Empa. Così, Il team di Michler non solo si sforza di padroneggiare un singolo passaggio del processo, ma anche tenere sotto controllo la qualità dell'intera catena di processo. "Alcune fasi del processo sono strettamente intrecciate, " dice Michler. "Se cambiamo un parametro, come la geometria degli stampi galvanici o la composizione della lega, di solito dobbiamo regolare i passaggi precedenti e successivi, pure. Vogliamo capire queste connessioni e gli effetti della miniaturizzazione in ogni aspetto".

Produzione additiva in 3-D

Oltre alle strutture bidimensionali, i ricercatori di Thun hanno già compiuto progressi nella produzione di strutture 3D, anche con l'ausilio della galvanica. Gli stampi richiesti non vengono prodotti illuminando strati di vernice su wafer di silicio, ma piuttosto tramite la cosiddetta polimerizzazione a due fotoni. Ciò comporta l'emissione di un raggio laser in un contenitore con uno speciale precursore plastico liquido. Nel punto focale del raggio, il liquido polimerizza e solidifica. Il team Empa è riuscito a realizzare strutture delicate e a galvanizzarle con un rivestimento in nichel boro. Nelle prove di forza, queste strutture metallizzate hanno mostrato una stabilità molto maggiore rispetto allo scaffold polimerico grezzo. Nel frattempo, i ricercatori sono anche riusciti a produrre ponti e colonne in nichel solido che misurano solo pochi micrometri. Gli stress test rivelano come si comportano le leghe di nichel in queste dimensioni. "Siamo già in grado di realizzare tali strutture con una bella regolarità e in modo replicabile, ", afferma Laetitia Philippe. "Abbiamo compiuto un importante passo avanti sulla strada verso la micromeccanica realizzata con componenti elettrodeposti." In un futuro non troppo lontano, questi componenti potrebbero consentire meccanismi di orologio con complicazioni meccaniche particolarmente fini.