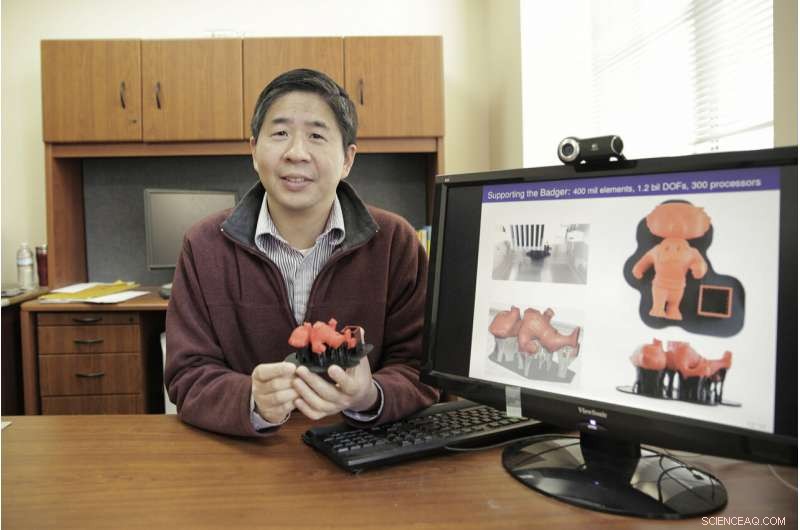

Xiaoping Qian con in mano un raggio stampato in 3D. Le parti in argento sono la struttura di supporto ottimizzata per la trave. Credito:Sarah Page

La stampa 3D apre possibilità di progettazione che un tempo gli ingegneri potevano solo sognare.

La tecnologia consente ai produttori di creare parti con forme uniche e complesse, parti che i metodi di produzione convenzionali come la pressofusione o lo stampaggio a iniezione non possono produrre.

Con la stampa 3D, noto anche come produzione additiva, una macchina crea una parte aggiungendo materiale a strati, costruire l'oggetto da zero. Poiché ogni nuovo livello deve essere supportato dal livello sottostante, c'è un limite a quanto uno strato in una parte complessa può sporgere sul successivo. Di conseguenza, i produttori spesso hanno bisogno di costruire strutture per supportare una parte mentre viene stampata.

"Ma dopo che la parte è stata completata, rimuovere quel materiale di supporto può essere costoso, "dice Xiaoping Qian, un professore di ingegneria meccanica presso l'Università del Wisconsin-Madison. "Queste strutture di supporto sono talvolta chiamate strutture sacrificali, perché alla fine vengono scartati, che spreca materiale e costruisce tempo."

Per di più, può essere difficile accedere e rimuovere la struttura di supporto senza rischiare di danneggiare la parte finita.

Per affrontare questi problemi, Qian ha ideato un metodo che riduce significativamente la quantità di materiale di supporto necessario per costruire componenti con la stampa 3D e, in alcuni casi, può anche eliminare del tutto la necessità di strutture di supporto.

Il professor Xiaoping Qian ha ideato un metodo che riduce significativamente la quantità di materiale di supporto necessaria per costruire componenti con la stampa 3D. Credito:Sarah Page

"Tradizionalmente, la struttura di supporto viene creata semplicemente considerando la geometria del pezzo, e quindi creando le colonne necessarie per il supporto, " dice Qian. "Ma questo non è ottimizzato."

Il suo metodo semplifica la struttura di supporto utilizzando strumenti di modellazione computazionale. Consentendo ai produttori di utilizzare la quantità minima di materiale di supporto, l'approccio offre tempi di costruzione più rapidi e risparmi sui costi di materiale.

Le tecniche di Qian sono ampiamente applicabili a un'ampia varietà di tecnologie di produzione additiva. Finora, ha dimostrato i vantaggi del suo approccio utilizzando la modellazione a deposizione fusa e parti metalliche stampate in 3D utilizzando un processo di fusione a letto di polvere laser. In un progetto, ha usato le sue tecniche per progettare una parte che richiedeva il 43% in meno di materiale di supporto rispetto a quello che sarebbe stato utilizzato nel tradizionale processo di produzione additiva basato su software di progettazione commerciale standard.

Questo nuovo approccio è nato dall'interesse di Qian nell'esplorazione di modi per migliorare le prestazioni strutturali e la funzionalità delle parti sfruttando la flessibilità del design offerta dalla produzione additiva. Per esempio, ha progettato parti con forme e topologie dei componenti ottimizzate per dissipare il calore. Tali parti sarebbero utili per molte applicazioni che richiedono un dissipatore di calore, anche in elettronica.

Il passo logico successivo è stato l'ottimizzazione della struttura di supporto delle parti. "Sorprendentemente, non abbiamo visto nessun altro provare a utilizzare l'ottimizzazione della topologia per ottenere ciò, " dice Qian.

Dice che una parte stampata in 3D ha generalmente bisogno di supporto se ci sono aree in cui la sua superficie è inclinata verso il basso.

Il nuovo metodo di Qian riduce la quantità di materiale di supporto (plastica nera) necessaria per consentire la stampa 3D del materiale rosso (Bucky). Credito:Sarah Page

Però, nel processo di ottimizzazione della topologia, gli ingegneri forniscono prima i requisiti per la parte e gli obiettivi di progettazione complessivi, quindi un programma per computer esegue analisi e genera topologie di componenti ideali.

"Quindi la sfida è se non si conosce in anticipo la geometria del pezzo, allora come faresti a conoscere la pendenza della superficie e se avresti bisogno di supporto o meno?" dice Qian.

È qui che entra in gioco la sua svolta, in un modo che è un po' come predire il futuro.

Qian ha sviluppato un metodo per calcolare la quantità di superficie su un componente che necessita di supporto, senza conoscere in anticipo la geometria finale della parte. Dice che la chiave era definire una nuova misurazione chiamata perimetro del sottosquadro proiettato. "Quando calcoli questa nuova misura, corrisponde essenzialmente all'area che ha bisogno di sostegno, " lui dice.

Incorporando la nuova misura nei suoi modelli al computer, Qian è in grado di controllare la quantità e l'angolo di sporgenza, riducendo così al minimo o addirittura eliminando la struttura di supporto, durante la progettazione di una parte.

Di conseguenza, Per esempio, può progettare un componente ottimizzato per dissipare quanto più calore possibile senza bisogno di alcuna struttura di supporto per la produzione.

La progettazione di tali parti completamente autoportanti è un'area di ricerca attiva per Qian, e il suo lavoro è destinato a avvantaggiare i produttori che desiderano non solo risparmiare denaro sui materiali e fabbricare parti in meno tempo, ma anche creare nuovi tipi di parti con una maggiore funzionalità.