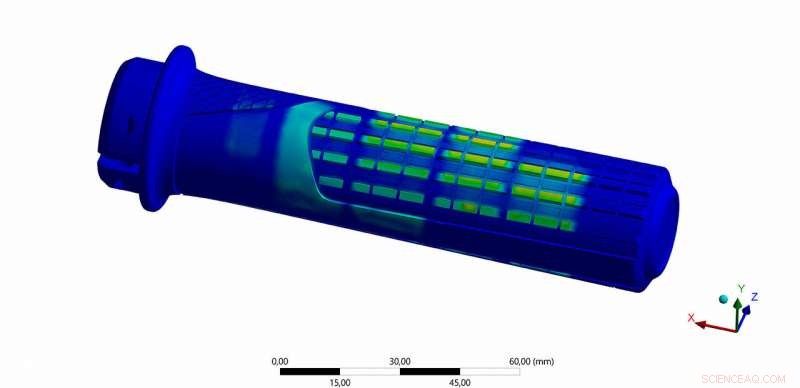

Distribuzione della pressione calcolata numericamente. Attestazione:Fraunhofer LBF

Andare in bicicletta è salutare, mantiene il corpo elastico, esercita le articolazioni e rinforza la schiena. Un'azienda che attribuisce grande valore al comfort è Ergon International GmbH, che produce accessori ergonomici per biciclette. Le manopole del manubrio svolgono un ruolo importante nel comfort della bicicletta. I ricercatori del Fraunhofer Institute for Structural Durability and System Reliability LBF stanno lavorando con l'azienda con sede a Coblenza su metodi e strumenti per accelerare e digitalizzare il processo di sviluppo di impugnature ergonomiche per biciclette.

La primavera è nell'aria e il sole splende:è tempo per molti appassionati di ciclismo di tirare fuori le loro bici dal seminterrato e andare in campagna. Però, più lungo è il viaggio, più si sentono a disagio:il loro collo si irrigidisce, le loro dita si sentono intorpidite, iniziano a far loro male le ginocchia. Secondo gli studi, tra il 50 e il 90 percento di tutti i ciclisti soffre di tali disturbi. Il produttore di accessori per biciclette Ergon International GmbH con sede a Coblenza è a conoscenza di questi problemi. Per rendere il ciclismo il più confortevole possibile e aiutare i ciclisti a evitare dolori e dolori, questa PMI (piccola e media impresa) sviluppa impugnature ergonomiche per biciclette. Durante il processo di sviluppo, riceve il sostegno del Fraunhofer LBF. Nell'ambito del Centro di competenza PMI 4.0 Darmstadt (vedi riquadro), i ricercatori di LBF stanno contribuendo con la loro esperienza al processo di sviluppo del manubrio.

Virtuale, il modello numerico tiene conto di parametri come la distribuzione della pressione

"Le manopole oggi sono spesso progettate in base all'esperienza, con il contributo di specialisti in ergonomia, designer e specialisti dei materiali. In questo modo, vengono creati i primi prototipi, che vengono testati e valutati dai ciclisti di prova. Il feedback dei tester è soggettivo e i risultati sono spesso difficili da riprodurre, "dice Jan Hansmann, scienziato presso Fraunhofer LBF. Per accorciare le fasi di prova, progettare un processo di sviluppo più efficace e ridurre i costi dei materiali, i partner del progetto hanno lavorato a stretto contatto per ideare un metodo per consentire una verifica iniziale delle caratteristiche delle maniglie delle biciclette mediante simulazione numerica. Utilizzando un software agli elementi finiti, Hansmann e i suoi colleghi creano un virtuale, modello numerico del manico e della mano, che tiene conto di vari parametri, come materiali, composizione del materiale, distribuzione della pressione, smorzamento, geometria della mano e le diverse parti della mano come i muscoli, pelle, ossa e tessuti. L'obiettivo è produrre grip che il ciclista non sente, che alleviano lo sforzo sul polso e che smorzano i piccoli urti e assorbono le vibrazioni nelle lunghe pedalate. "Se provi prototipi con materiali diversi, devi produrre in anticipo diversi materiali di conseguenza e passare ripetutamente attraverso il processo di stampaggio a iniezione. Con il supporto della simulazione, hai bisogno di meno iterazioni e invece di, dire, sei diversi modelli prototipali, te ne servono solo due, "dice Hansmann, spiegando un vantaggio della digitalizzazione. "Siamo in grado di determinare le caratteristiche meccaniche iniziali anche prima che venga prodotto un vero prototipo". Un altro vantaggio:il metodo può essere trasferito anche ad altri accessori, come la sella.

Per poter valutare vari grip, il team di ricercatori ha effettuato ulteriori test, i cui risultati sono stati presi in considerazione anche nella simulazione:utilizzando prove di vibrazione in laboratorio, Hansmann e i suoi colleghi testano come le vibrazioni – questo vale in particolare per l'uso di mountain bike o da corsa – influenzino l'affaticamento degli avambracci. I valori di misurazione dell'accelerazione e della forza richiesti sono stati determinati utilizzando l'elettromiografia (EMG).

Meno prototipi necessari grazie alla simulazione

Il nuovo metodo consente una prima, valutazione rapida delle impugnature senza dover realizzare prototipi. Sebbene siano ancora necessarie esecuzioni di test, il numero di varianti di prototipo necessarie è ridotto. Per di più, i test possono essere effettuati tutto l'anno, indipendentemente dalla stagione, e il numero di soggetti di prova può anche essere ridotto. Ciò si traduce in un processo di sviluppo più rapido. Inoltre, ci sono risparmi in termini di utensili e costi di produzione nella fase di sviluppo. "La digitalizzazione è molto utile per noi, quindi vogliamo continuare a sviluppare know-how in questo settore. Lo sviluppo di manopole per biciclette sarà forse il primo di molti progetti che conduciamo con il supporto digitale, "dice Franc Arnold, CEO di Ergon International GmbH, sottolineando il successo della collaborazione.