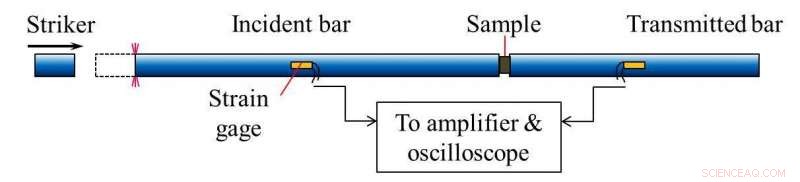

Schema della configurazione della barra di pressione Hopkinson divisa. Credito:Dipartimento di ingegneria aerospaziale dell'Università dell'Illinois

produttori aerospaziali, industrie, e agenzie governative come la libertà di progettazione e la comodità offerte dalla produzione additiva, un processo simile alla stampa 3D. Ma queste parti hanno le stesse proprietà, soprattutto forza, come quelli realizzati con il metodo sottrattivo più convenzionale, tornito da un solido grezzo? Un recente studio dell'Università dell'Illinois a Urbana-Champaign ha condotto degli stress test per scoprirlo.

Sono stati ottenuti cilindri prodotti in modo additivo in Ti-6AL-4V, una lega di titanio che è circa il 90% di titanio, sei per cento di alluminio, e il quattro percento di vanadio, in breve Ti64.

Gli strati della lega di titanio sotto forma di polvere vengono fusi localmente da un laser ad alta potenza e costruiti strato per strato in una forma guidata da un algoritmo di progettazione assistita da computer. Ogni strato incollato in posizione dal raggio laser ha uno spessore di soli 30 micron. A confronto, un capello umano è di circa 100 micron. Man mano che gli strati vengono aggiunti, continuano a fondersi con il laser e si legano a quelli sottostanti.

Nell'esperimento, il cilindro è racchiuso tra due barre di acciaio lunghe, forte, e relativamente spessa. Un altro bar, chiamato un bar attaccante, viene spinto con aria compressa in modo che colpisca la prima barra. Trasmette un impulso di stress che poi passa attraverso la barra e nel campione, e i segnali registrati tracciano una curva sforzo-deformazione per il materiale Ti64, secondo John Lambros, docente presso il Dipartimento di Ingegneria Aerospaziale e direttore del Laboratorio Avanzato di Prove e Valutazione dei Materiali presso l'U di I.

A causa del metodo additivo, c'è una direzionalità alla microstruttura dei cilindri, come una cucitura tra ciascuno degli strati, creando una sorta di struttura a grana del materiale.

"La nostra convinzione originale era che la stratificazione avrebbe avuto un enorme impatto sulle proprietà di resistenza del materiale, " Ha detto Lambros. "La struttura è molto diversa dal materiale forgiato tradizionalmente. I grani sono più allungati e sono più grandi, raggiungendo centinaia di micron. Nel materiale forgiato, i grani sono molto più piccoli e più arrotondati. Ma l'additivo Ti64 non si è rotto come pensavamo. Quello era, per me, la cosa più sorprendente.

"Abbiamo scoperto che a volte si rompevano sulle cuciture microstrutturali. Questi sono piani che offrono la minor resistenza. Ma abbiamo appreso che l'interfaccia del livello stesso è piuttosto forte. L'additivo Ti64 in realtà si rompe più o meno come si romperebbe un materiale normale. Ciò significa che anche in queste circostanze e carichi estremi, è abbastanza buono. Le attuali tecniche di produzione additiva in metallo producono parti molto migliori rispetto a cinque anni fa. Rispetto alle generazioni precedenti di build, questi nuovi metalli prodotti in modo additivo sono fantastici, " ha detto Lambro.

Lambros ha affermato che il livello di stress a cui sono stati sottoposti questi materiali non è un livello di compressione per il quale sarebbe stato progettato, non per le normali applicazioni. Hanno anche testato il titanio convenzionale utilizzando stock di titanio forgiato normale e hanno fatto gli stessi esperimenti.

"Il livello di compressioni che abbiamo usato in questo esperimento era simile agli eventi di impatto, come quelli visti in uno schianto o in un'esplosione, " ha detto. "Ma per molte applicazioni, i designer vorrebbero avere queste informazioni per comprendere appieno i limiti del materiale.

"Finora, quello che abbiamo visto è che le parti prodotte in modo additivo sono buone, affidabili e coerenti. E certamente altrettanto buono, se non in alcuni casi meglio, rispetto al materiale normale. La microstruttura è molto diversa, ad esempio i grani. Sembrano molto diversi. C'è molto stress residuo perché questi materiali prodotti in modo additivo hanno subito un passato molto violento per arrivare a questo punto, una storia tortuosa simile alla saldatura poiché i laser riscaldano gli strati mentre vengono applicati. Lasciano alcuni stress lì dentro che influenzerebbero le cose. Ma di nuovo, a quanto pare non così tanto alla fine."

Lambros ha detto che quando le parti vengono certificate per il volo, sono esaminati dall'inizio della loro vita, significato, partendo da come è stato realizzato il materiale originale, fino al design della parte e al modo in cui viene utilizzata nell'aeromobile. Molto deve succedere prima che una parte ottenga l'approvazione della FAA.

"Anche se inizialmente c'erano tutti i tipi di problemi con questi materiali AM, " Egli ha detto, "ora è arrivato al punto che il prodotto è effettivamente abbastanza buono. È paragonabile a quello che otterresti con il tuo materiale tipicamente forgiato o lavorato e in alcuni casi, forse è anche meglio, portando le parti prodotte in modo additivo un passo avanti verso la certificazione."

Lo studio, "Effetti di orientamento del carico sull'anisotropia di resistenza di leghe Ti-6Al-4V prodotte in modo additivo sotto compressione dinamica" è stato scritto da R.F. Waymel, Huck Beng Chew, e Giovanni Lambros. È pubblicato in un numero speciale di Meccanica Sperimentale sulla produzione additiva.