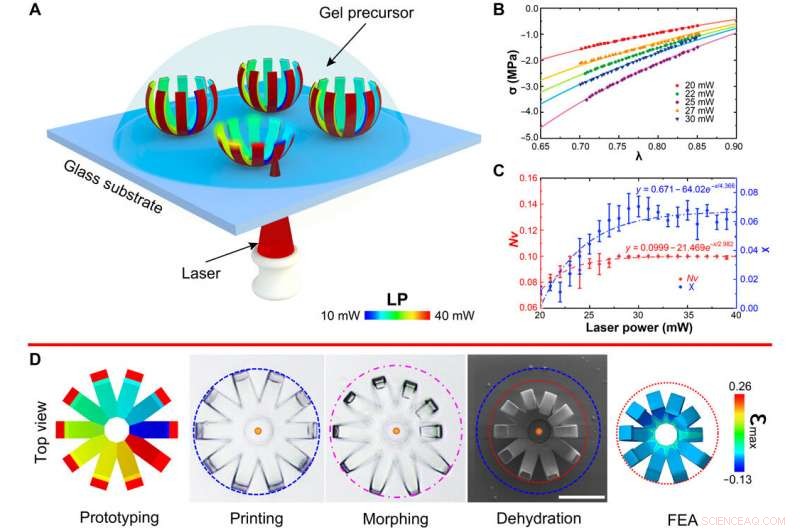

Controllo spaziale e temporale nella scrittura laser diretta per consentire reti polimeriche reticolate differenzialmente controllate spazialmente. (A) Schema del processo di stampa utilizzando un sistema DLW. La barra dei colori della potenza del laser (LP) va da 10 a 40 mW. (B) Caratteristiche meccaniche del materiale stampato con potenza laser variabile, in cui denota la sollecitazione di compressione nominale e è il corrispondente rapporto di allungamento. (C) Effetto della potenza del laser sulla densità di reticolazione Nv e sul parametro di interazione di Flory (χ). (D) Microstruttura simile a un fiore con reattività programmata per dimostrare una deformazione controllabile. Gli strati esterni (passivi) di tutti i petali sono stati stampati con una potenza laser di 40 mW e con una velocità di scansione di 8 mm/s; lo strato interno (attivo) di ciascun petalo è stato stampato alla stessa velocità ma con potenza laser gradualmente aumentata. Dopo completa disidratazione, i petali trasformati hanno mostrato la stessa curvatura di curvatura di quelli previsti da FEA. Barra della scala, 40 micron. Credito:progressi scientifici, doi:10.1126/sciadv.aav8219

La stampa quadridimensionale (4-D) si basa sulla fusione di stampa multimateriale, modelli di rinforzo o additivi micro e nanofibrosi come strumenti programmabili legati al tempo, per ottenere le riconfigurazioni di forma desiderate. Però, gli approcci di programmazione esistenti seguono ancora un principio di progettazione origami per generare strutture riconfigurabili utilizzando materiali 2-D auto-pieganti e impilati su piccola scala. In un nuovo rapporto su Progressi scientifici , T. Y. Huang e un team di interdisciplinari, ricercatori internazionali negli Stati Uniti e in Cina hanno proposto un design modulare programmabile per costruire direttamente microstrutture riconfigurabili 3-D in grado di trasformazioni 3-D-to-3-D tramite l'assemblaggio di micro-blocchi 4-D.

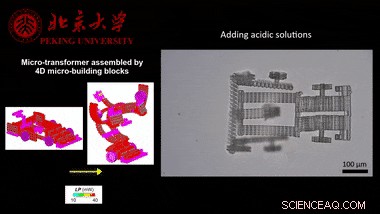

I ricercatori hanno utilizzato la scrittura laser diretta 4-D per stampare idrogel polimerizzabili a due fotoni e sensibili agli stimoli come materiale da costruzione e hanno progettato i mattoni su scala micrometrica. Il team ha introdotto i parametri di Denavit-Hartenberg (DH) che vengono generalmente utilizzati per definire la cinematica (movimento) del braccio robotico come linea guida per assemblare i blocchi di micro-costruzione e pianificare il movimento 3D dei blocchi di catena assemblati. Hanno anche stampato in 3-D un trasformatore in microscala per cambiare forma da un'auto da corsa a un robot umanoide (molto simile al film ma in piccola scala e in soluzione acida) per guidare il movimento di una varietà di scomparti assemblati per la prima volta in il laboratorio.

I sistemi di trasformazione della forma hanno applicazioni ad ampio raggio nel camuffamento, come attuatori robotici morbidi e nei dispositivi biomedici per coordinare le macchine e i loro ambienti. I ricercatori possono utilizzare progetti di origami computazionali come piattaforme di materiali 2D standard per costruire un auto-morphing coordinato (self-shaping), Macchine per il morphing 3D. Self-shaping è una tecnica unica e potente utilizzata per costruire macchine su piccola scala per l'attuazione wireless del cambio di forma, senza dipendere da processi di assemblaggio manuale. Gli scienziati dei materiali hanno anche programmato le trasformazioni della forma all'interno dei materiali 2D introducendo micro e nanoarchitetture fibrose per creare gel sensibili agli stimoli o polimeri a memoria di forma. I recenti progressi nella stampa 3D hanno convenientemente permesso ai ricercatori di stampare direttamente macchine con proprietà meccaniche controllate spazialmente. Però, Le macchine di morphing 3D all'avanguardia esistenti si affidano ancora alla stampa 3D basata su un modello di controparti di origami planari 2D auto-pieganti.

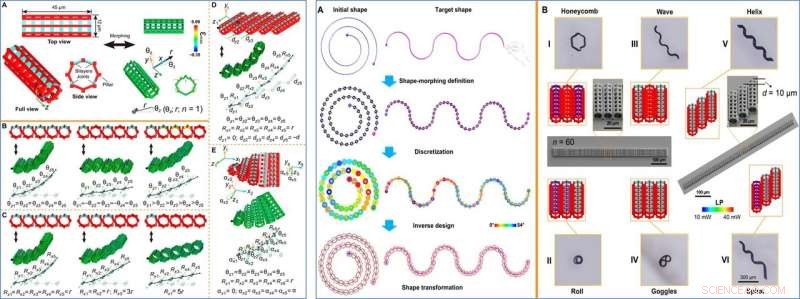

Sistema di morphing modulare composto da 60 elementi costitutivi codificati in forme di rotoli in seguito all'esposizione all'acido. Credito:progressi scientifici, doi:10.1126/sciadv.aav8219

Una tecnica di progettazione programmabile per formare con successo trasformazioni di forma da 3D a 3D è limitata a causa della maggiore complessità computazionale richiesta per progettare tale architettura. Finora i ricercatori si sono affidati all'analisi degli elementi finiti (FEA) per simulare le trasformazioni di forma di strutture stampate in 3D dirette, però, il processo richiede tempo con l'aumento della complessità strutturale 3D. Sebbene sia possibile progettare diversi algoritmi per generare automaticamente l'assieme di progetto e il movimento in robot modulari, il concetto non può essere applicato a macchine di piccola scala.

Nel presente lavoro, Huang et al. ha quindi proposto un design modulare (personalizzato) di morphing programmabile, ispirato dalla robotica modulare e dai mattoncini simili a LEGO. Il team ha facilitato la progettazione di complesse trasformazioni di forme da 3D a 3D utilizzando microstrutture stampate in 3D dirette. Hanno usato la scrittura laser diretta 4-D (4-D DLW) con una risoluzione submicronica per costruire una varietà di blocchi di costruzione a forma di morphing in microscala, controllato tramite il dosaggio laser, per assistere la transizione. Oltre alla scrittura laser per un design modulare, gli scienziati hanno catturato la cinematica in avanti e inversa utilizzando i parametri DH (Denavit-Hartenberg) e hanno introdotto la FEA per studiare quantitativamente la deformazione dei mattoni. I parametri DH hanno anche permesso loro di assemblare il movimento di compartimenti 3D per trasformazioni complesse da 3D a 3D riducendo il carico computazionale.

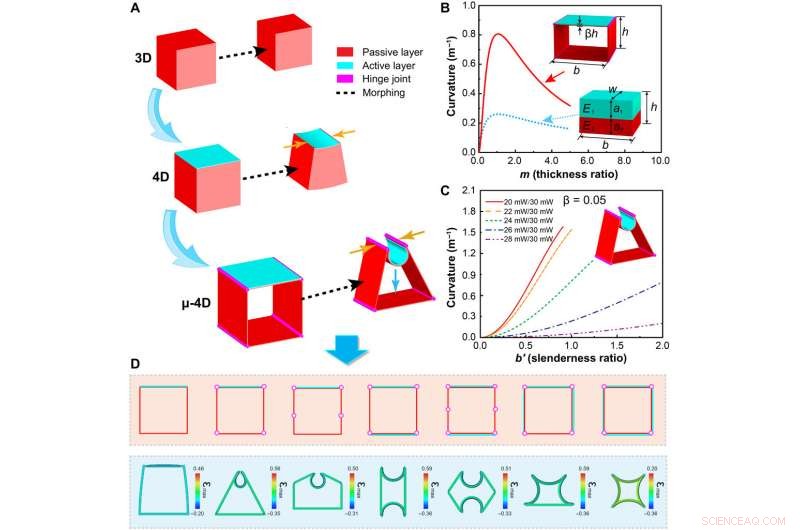

Evoluzione dei mattoni stampati in 3D. (A) I micro-mattoni 4D si evolvono dai tradizionali blocchi di costruzione statici stampati in 3D a blocchi di costruzione deformabili e in seguito a blocchi di costruzione articolati grazie allo sviluppo di materiali attivi e tecniche di microlavorazione. Il ritiro dello strato attivo guida principalmente la deformazione durante la diminuzione del pH del solvente, che fa piegare le strutture a doppio strato verso lo strato attivo. (B) Effetto del rapporto di spessore tra strato attivo e strato passivo (m) sulla curvatura di flessione (κ), indicando che i blocchi di costruzione articolati si deformano più dei tradizionali blocchi di costruzione a doppio strato. (C) Curvatura di flessione dei blocchi di costruzione articolati finemente sintonizzati variando il rapporto di snellezza (b′) tra la larghezza e l'altezza dei blocchi e i parametri laser tra gli strati attivo e passivo. (D) Varie modalità di trasformazione della forma simulata dei blocchi articolati variando la disposizione spaziale dei meccanismi a doppio strato e dei giunti a cerniera cedevoli. Credito:progressi scientifici, doi:10.1126/sciadv.aav8219

La stampa 4-D si basa in gran parte sulla matematica per affrontare sofisticati problemi in avanti e inversa e il suo successo dipende dall'accuratezza dei modelli computazionali relativi ai risultati sperimentali. Poiché FEA richiede un carico computazionale pesante, Huang et al. hanno proposto un design modulare per ricostruire una struttura 3-D grande e complicata e la sua trasformazione della forma utilizzando blocchi di costruzione piccoli e discretizzati per i quali hanno introdotto la FEA basata sulla teoria di Flory per studiare la deformazione di ciascun blocco di costruzione. Gli scienziati hanno condotto test di compressione micromeccanica in una soluzione alcalina per caratterizzare la relazione tra sollecitazione e deformazione dei gel polimerizzati in funzione della potenza del laser.

Dopo aver caratterizzato il materiale, Huang et al. ha condotto una simulazione agli elementi finiti basata sul software commerciale Abaqus per prevedere l'evoluzione della forma di strutture 3D con potenziale chimico variabile. Per verificare inizialmente l'accuratezza della previsione FEA, hanno formato un micro-fiore contenente 10 petali simili a doppio strato, ciascuno codificato con diversi dosaggi laser per consentire a diverse curvature di morphing di gonfiarsi e rimpicciolirsi in ambienti diversi. La struttura stampata si è ridotta considerevolmente nelle soluzioni acide, la forza trainante dominante che facilita la deformazione negli elementi costitutivi stampati.

A SINISTRA:Principio di progettazione e regole di montaggio del sistema modulare con l'ausilio di simulazioni agli elementi finiti. (A) Schemi e geometria di progetto dei blocchi da costruzione articolati la cui struttura di base è un cilindro cavo prismatico ottagonale composto da coppie di strati attivi, strati passivi, e giunti a cerniera. (B) Deformazione rotazionale indotta dal restringimento degli strati attivi. Ogni elemento costitutivo può essere visto come una combinazione di un giunto di rotazione e una barra rigida, simile a un braccio robotico. (da C a E) Schemi di movimenti di rotazione con ampiezza e orientamento controllati consentiti dall'assemblaggio di vari blocchi pre-programmati. (B), (C), (D), e (E) definiscono come i quattro parametri DH θ, R, D, e α sono implementati nei nostri blocchi modulari, rispettivamente. FEA fornisce un mezzo per l'assemblaggio quantitativo del complesso sistema modulare. A DESTRA:Progettazione inversa e diretta di sistemi modulari morphing. (A) Ricerca di problemi inversi per la programmazione di una struttura che si trasforma nella forma desiderata. Data una forma arbitraria, come un'onda, il design modulare lo converte in una controparte discreta con un numero finito di giunti e quindi ottiene i parametri DH. Il sistema modulare costruisce successivamente la trasformazione di forma tra la forma d'onda data e una configurazione di rullo assemblato codificando l'inverso θz nel rullo, perché si trasformi nella forma di un'onda. Nell'immagine del disegno inverso di un rotolo codificato con colori diversi, i cerchi pieni indicano che z è positivo, ei cerchi vuoti indicano che z è negativo. (B) Immagini ottiche dei blocchi costruttivi assemblati codificati con diversi parametri DH. Credito:progressi scientifici, doi:10.1126/sciadv.aav8219

Huang et al. ha quindi rappresentato i mattoni 4-D come celle cubiche con una configurazione a doppio strato contenente materiali attivi e passivi. Hanno calcolato la curvatura vincolante dei micro-mattoni formulati, perfezionati dal loro rapporto di snellezza e dalla potenza del laser sullo strato attivo. Per assemblare e pianificare il movimento del sistema modulare, Huang et al. considerata la rigidità strutturale complessiva, libertà di montaggio e programmabilità dei micromattoni 4-D. Hanno raggiunto questo obiettivo utilizzando un microcilindro prismatico ottagonale come elemento di base per costruire un sistema modulare di morphing più grande e complicato.

Gli scienziati hanno osservato l'autoassemblaggio di più elementi costitutivi per assomigliare a un braccio robotico che genera i movimenti 3D desiderati, che hanno stimato utilizzando FEA e i risultati concordavano bene con gli esperimenti. Però, La FEA non è stata in grado di catturare la complessità del movimento generata da un numero maggiore di elementi costitutivi (n> 60). Per affrontare questo, Huang et al. ha introdotto i parametri DH (Denavit-Hartenberg) con solo quattro parametri fisici in una forma analitica chiusa per calcolare le trasformazioni di forma di un braccio robotico contenente più giunti e barre rigide. Questi parametri hanno determinato le trasformazioni 3D e le regole di assemblaggio del sistema modulare proposto.

Microtrasformatore assemblato da micro-mattoni 4-D. Credito:progressi scientifici, doi:10.1126/sciadv.aav8219

In definitiva, gli scienziati hanno progettato un trasformatore in microscala tramite assemblaggio 3D e pianificazione del movimento 3D di blocchi di costruzione 4D, stampato con 4-D DLW. Il mini-trasformatore conteneva cinque segmenti funzionali principali, compreso il collo, spalla, braccia, spina dorsale e gambe, accanto alle loro connessioni. Huang et al. ha catturato le trasformazioni di ogni compartimento tramite una serie di parametri DH e ha formato una transizione unica di trasformazione della forma tra un'auto da corsa e un robot umanoide.

Il risultato è stato un primo studio per creare un mini-trasformatore che ha cambiato automaticamente la sua forma per stare in piedi, in laboratorio. Però, è ancora difficile progettare razionalmente un trasformatore che si sia trasformato simultaneamente senza interferire con ogni componente per la trasformazione sincronizzata. Mentre il trasformatore in microscala è un costrutto di prova di principio estremamente semplificato rispetto alle sue controparti sullo schermo più grandi, i ricercatori possono progettare strutture stampate in 4D reali con una dimensione temporale codificata durante la stampa per facilitare i progetti riconfigurabili e formare vari scomparti da trasformare in sequenza come desiderato.

In questo modo, T. Y. Huang e colleghi hanno proposto un design modulare programmabile basato sull'assemblaggio di micro-blocchi 4-D per aiutare i complessi problemi in avanti e inversi della stampa 4-D. Hanno usato FEA per prevedere l'evoluzione della forma di ogni elemento costitutivo, senza considerare l'intera struttura al fine di ridurre notevolmente la complessità computazionale. Il trasformatore in microscala risultante era in grado di effettuare complesse trasformazioni 3D basate su quattro parametri DH e un processo di fabbricazione DLW in un'unica fase utilizzando idrogel fotosensibili. Huang et al. prevedono che il progetto modulare proposto aprirà la strada per facilitare nuovi progetti di stampa 4-D complessa.

© 2020 Scienza X Rete