L'auto da corsa Silberhummel sarà dotata di un avanzato motore a celle a combustibile. Attestazione:Fraunhofer IWU

Al Fraunhofer Institute for Machine Tools and Forming Technology IWU, i ricercatori stanno sviluppando una tecnologia avanzata per la produzione di motori a celle a combustibile con l'obiettivo di facilitarne la produzione in serie rapida ed economica. A tal fine, i ricercatori dell'IWU si stanno inizialmente concentrando direttamente sul cuore di questi motori e stanno lavorando a modi per produrre piastre bipolari da sottili fogli di metallo. Alla Fiera di Hannover, Fraunhofer IWU presenterà queste e altre promettenti attività di ricerca sui motori a celle a combustibile con l'auto da corsa Silberhummel.

Quando si tratta di fornire energia nei motori elettrici, le celle a combustibile sono un modo ideale per integrare le batterie per aumentare l'autonomia. Però, la produzione di celle a combustibile rimane un processo costoso, quindi ci sono ancora relativamente pochi modelli di veicoli con questa tecnologia di azionamento sul mercato tedesco. Ora i ricercatori del Fraunhofer IWU stanno lavorando a una soluzione più conveniente:"Adottiamo un approccio olistico e esaminiamo tutti i componenti di un motore a celle a combustibile. Si inizia con la fornitura di idrogeno, influenza la scelta dei materiali che sono direttamente coinvolti nella generazione di elettricità nelle celle a combustibile, e si estende alla termoregolazione nella cella stessa e nel veicolo nel suo insieme, " spiega Sören Scheffler, project manager presso Fraunhofer IWU a Chemnitz.

Celle a combustibile:produzione su larga scala veloce ed economica

Come primo passo, i ricercatori si concentrano sul cuore di qualsiasi motore a celle a combustibile:lo "stack". È qui che viene generata energia in una serie di celle impilate costituite da piastre bipolari e membrane elettrolitiche.

"Stiamo studiando come sostituire le tradizionali lastre bipolari in grafite con sottili lamine metalliche. Ciò consentirebbe di produrre pile in modo rapido ed economico su larga scala e aumenterebbe significativamente la produttività, " afferma Scheffler. I ricercatori si stanno anche concentrando sulla garanzia della qualità. Ogni componente negli stack viene ispezionato direttamente nel processo di produzione. Questo ha lo scopo di garantire che solo le parti che sono state completamente esaminate si inseriscano in una pila.

In parallelo, Fraunhofer IWU mira a migliorare la capacità degli stack di adattarsi all'ambiente e alla situazione di guida. Scheffler spiega, "La nostra ipotesi è che l'adeguamento dinamico alle variabili ambientali, anche aiutato dall'intelligenza artificiale, possa aiutare a risparmiare idrogeno. Fa la differenza se un motore viene utilizzato a temperature esterne alte o basse, o se viene utilizzato in pianura o in montagna. Attualmente, gli stack lavorano in un predefinito, campo operativo fisso che non consente questo tipo di ottimizzazione dipendente dall'ambiente."

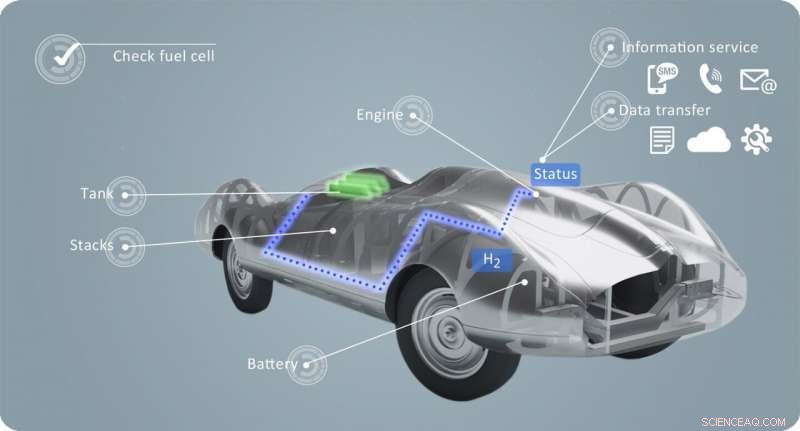

Gli esperti del Fraunhofer dimostreranno il loro approccio alla ricerca con la loro mostra Silberhummel alla Hannover Messe dal 20 al 24 aprile, 2020. La Silberhummel è basata su un'auto da corsa progettata da Auto Union AG negli anni '40. Gli sviluppatori del Fraunhofer IWU hanno ora utilizzato nuovi metodi di produzione per ricostruire questo veicolo e creare un dimostratore tecnologico moderno. Il loro obiettivo è dotare il Silberhummel di un motore elettrico basato su una tecnologia avanzata delle celle a combustibile. Questa tecnologia sarà già proiettata digitalmente nel veicolo alla Hannover Messe.

La stessa carrozzeria Silberhummel è anche un esempio delle soluzioni di produzione innovative e dei processi di formatura ulteriormente sviluppati presso Fraunhofer IWU. Qui, però, l'attenzione è rivolta alla produzione economica di lotti di piccole dimensioni. Il pannello del corpo del Silberhummel non è stato formato con grandi presse che comportano operazioni complesse con strumenti in acciaio fuso. Anziché, sono stati utilizzati stampi negativi in legno facilmente lavorabile. Una macchina utensile progettata per questo scopo ha premuto a poco a poco il pannello della scocca sullo stampo di legno utilizzando un mandrino speciale. Gli esperti chiamano questo metodo "formatura incrementale". "Risulta in una creazione molto più rapida dei componenti desiderati rispetto al metodo convenzionale, che si tratti di parafanghi, cofani o anche sezioni laterali dei tram. La fabbricazione convenzionale degli strumenti utilizzati per formare parti del corpo, ad esempio, può richiedere diversi mesi. Abbiamo impiegato poco meno di una settimana per i nostri test, dalla fabbricazione dello stampo in legno al pannello finito, "dice Scheffler.