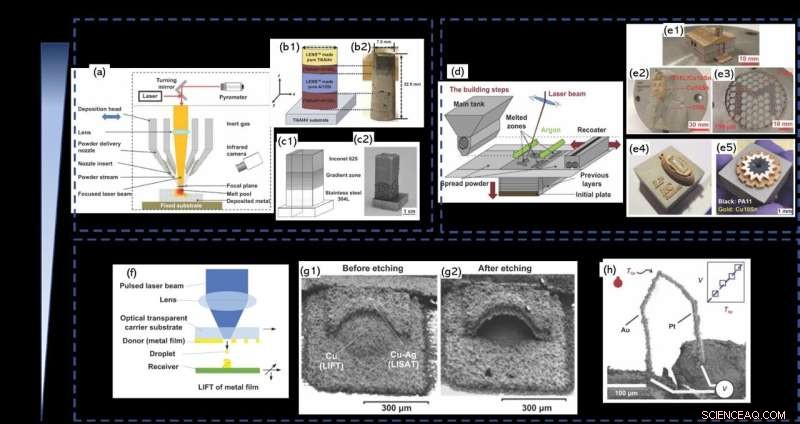

La deposizione laser di metalli (LMD), la fusione a letto di polvere basata su laser (L-PBF) e il trasferimento in avanti indotto da laser (LIFT) hanno la capacità di fabbricare più materiali metallici. Viene presentata la scala dei campioni per ciascuna tecnologia. Le dimensioni dei campioni stampati LMD e LPBF possono essere grandi quanto una scala metrica. Nel frattempo, il processo LIFT può produrre componenti su scala micrometrica. Credito:Chao Wei et al.

Rispetto ai metodi generali di produzione additiva (AM), la produzione additiva multimateriale (MMAM) consente un livello più elevato di libertà di progettazione, come l'integrazione di materiali, struttura e funzione per ottenere funzionalità personalizzabili (ad es. resistenza all'usura locale, elevata conducibilità termica, isolamento e resistenza alla corrosione chimica, ecc.). Tuttavia, il MMAM di materiali metallici è un'attività di ricerca recente ancora allo stadio embrionale. In particolare, finora non c'è stata una revisione completa sul MMAM metallico che copre sia la fabbricazione su macroscala che la fabbricazione su microscala.

Uno studio sull'International Journal of Extreme Manufacturing ha riassunto i recenti progressi nelle tecnologie di produzione additiva multimateriale (MMAM) basate su laser, tra cui fusione laser a letto di polvere (LPBF), deposizione di energia diretta basata su laser (L-DED) e trasferimento in avanti indotto da laser (LIFT), per macro -e fabbricazione su microscala di molteplici materiali metallici.

L'uso del metodo LPBF e del metodo L-DED per produrre grandi parti multimateriale è diventato una realtà a causa di varie nuove invenzioni dei meccanismi di deposizione di materiali in polvere dissimili. Le potenziali applicazioni di queste tecnologie sono la fabbricazione di componenti funzionalmente integrati ampiamente utilizzati nei settori aerospaziale, marittimo, nucleare e medico.

Per quanto riguarda la micro-AM di più oggetti metallici, LIFT solido e LIFT fluido sono le tecnologie principalmente impiegate attualmente, perché il loro meccanismo di trasferimento del materiale, che lancia goccioline metalliche da una piastra donatrice al substrato dell'edificio, è molto adatto per stampare insieme materiali dissimili. Non vi è alcun contatto tra il donatore e l'oggetto stampato durante il deposito del materiale, quindi si evita il problema di contaminazione incrociata di materie prime dissimili. Le potenziali applicazioni delle tecnologie AM metalliche su microscala includono:strutture metalliche su microscala 3D, componenti di accumulo di energia, componenti elettronici, biomolecole, sensori e cellule biochimici e persino il trasferimento funzionale di dispositivi direttamente sulla superficie di altre parti.

Le tecnologie MMAM basate su laser sono ancora allo stadio iniziale, quindi molte sfide scientifiche e tecniche sono in attesa di soluzioni. Il gruppo di ricerca guidato dal Prof Lin LI, dell'Università di Manchester, ha riportato lo stato dell'arte di questo campo e ha sottolineato sia le sfide urgenti che i temi di ricerca futuri di alto valore rilevanti.

L'attrezzatura delle tecnologie MMAM può essere significativamente diversa dai processi AM monomateriali standard a causa della diversa sfida dell'erogazione di materiale (cioè come depositare il materiale giusto nella regione desiderata nello spazio spaziale). Questo lavoro riassume il metodo di consegna del materiale, l'unione di materiali dissimili, i parametri di lavorazione e le prestazioni dei componenti stampati MMAM. Vengono introdotti i metodi di consegna del materiale per ciascun metodo MMAM e vengono confrontati i loro meriti. Vengono presentati tre metodi tipici di giunzione di materiali dissimili. La composizione del materiale dei materiali a gradiente funzionale (FGM) stampati con MMAM è in continua evoluzione. Pertanto, i parametri laser ottimizzati per ciascuna composizione di materiale sono essenziali per ottenere una buona qualità di stampa.

L'influenza indotta dai parametri del laser sulla microstruttura stampata con MMAM può anche essere significativamente diversa dalla tecnologia AM convenzionale, come per la transizione di fase, la formazione di composti intermetallici e le proprietà meccaniche finali. L'attuale software di progettazione 3D commerciale, il software di previsione della transizione di fase e il software di simulazione e modellazione sono generalmente progettati per l'elaborazione di un singolo materiale e non dispongono dei database termodinamici necessari per l'elaborazione di più materiali.

Tutti i problemi di cui sopra sono le lacune di conoscenza che devono essere colmate per spingere le tecnologie MMAM dall'indagine di laboratorio all'effettiva applicazione industriale. Il professor Chao Wei ha spiegato che "dobbiamo scegliere la tecnologia appropriata in base ai requisiti del componente finale. Prima di ciò, la comprensione dei metodi esistenti è molto importante affinché l'utente scelga il metodo di produzione".

In quanto campo emergente, MMAM presenta vantaggi significativi nel conferire proprietà diverse all'interno di un componente combinando materiali diversi, che è un nuovo grado di libertà per i componenti AM. Tra i potenziali campi, il professor Wei ha affermato che "l'MMAM basato su laser ha un grande potenziale nelle strutture 3D funzionali dei metalli, nei componenti di accumulo di energia e nei tessuti e organi di stampa nei campi biomedici".

Uno dei ricercatori principali, il professor Lin Li, ha commentato che "le tecnologie MMAM basate sul laser presentano evidenti vantaggi nella semplificazione del processo di produzione, nell'aumento della libertà di progettazione e nella riduzione dei tempi e dei costi di produzione dei prototipi, rispetto ai metodi di produzione convenzionali. Il nostro lavoro si apre solo la porta di questo nuovo paradiso della ricerca. Ci auguriamo che più ricercatori possano entrare in questo campo e promuovere insieme lo sviluppo delle tecnologie MMAM."

La futura ricerca MMAM è ovviamente multidisciplinare e coinvolge ingegneria meccanica, ingegneria manifatturiera, scienza dei materiali, elettronica, fotonica, biologia e altre discipline. È necessario studiare ulteriormente l'integrazione di complessi sistemi di produzione ibridi, la definizione di nuove leggi per la progettazione e la produzione di MMAM, l'ottimizzazione dei parametri di elaborazione, il monitoraggio e il controllo della qualità basati sull'intelligenza artificiale e la valutazione dell'affidabilità a lungo termine delle parti stampate. Tuttavia, crediamo che sotto la guida dell'effettiva domanda di applicazioni industriali e attraverso la ricerca collaborativa della comunità accademica, questi problemi alla fine saranno risolti. + Esplora ulteriormente