Astratto grafico. Credito:ACS Omega (2022). DOI:10.1021/acsomega.2c02103

Attualmente, le industrie ad alta intensità energetica stanno spostando la produzione e i processi verso modelli più sostenibili. Pertanto, i processi industriali possono aumentare la loro efficienza riducendo le emissioni inquinanti. Sono state promosse diverse strategie per raggiungere questi obiettivi di efficienza energetica, come il recupero del calore di scarto, la valorizzazione del flusso di rifiuti e la flessibilità elettrica.

Guardando all'industria siderurgica, vengono prodotti più flussi di gas di scarico con potere calorifico. Uno di questi flussi è il gas d'altoforno (BFG), un sottoprodotto della riduzione chimica del ferro sviluppata negli altiforni. BFG può essere valorizzato attraverso la combustione per diversi processi e l'industria siderurgica è molto interessata a far sì che la valorizzazione avvenga all'interno della stessa struttura in cui viene prodotta. Tuttavia, la combustione del GPL nei processi di produzione dell'acciaio presenta diversi inconvenienti e la sua implementazione su scala industriale richiede un controllo continuo della combustione a causa del basso potere calorifico del GPL.

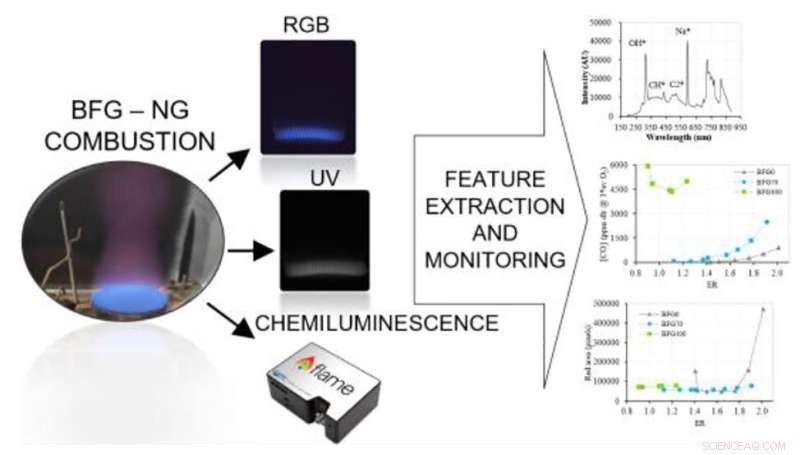

Un recente articolo pubblicato su ACS Omega analizza il comportamento di combustione e il monitoraggio delle miscele BFG/CH4 in un bruciatore a combustibile premiscelato da laboratorio. Se, da un lato, la combustione del GGG provoca un aumento di CO2 e le emissioni di CO, invece, NOx le emissioni diminuiscono. Le metodologie sviluppate in questo lavoro si sono rivelate valide alternative con un elevato potenziale per il monitoraggio della co-combustione del GGG nell'industria siderurgica.