La maggior parte delle persone non ha mai visto un accelerometro, un dispositivo che misura il cambiamento di velocità, e non saprebbe dove guardare. Eppure gli accelerometri sono diventati essenziali per la vita moderna, dal controllo degli airbag delle automobili, al monitoraggio dei terremoti, navigazione inerziale per il volo spaziale, aereo, e veicoli autonomi, e mantenendo l'immagine dello schermo ruotata nel modo giusto su telefoni cellulari e tablet, tra gli altri usi. Non sorprendentemente, la domanda è in aumento per poco costoso, strumenti di alta precisione che possono essere incorporati in luoghi sempre più piccoli.

Ecco perché i ricercatori del NIST hanno sviluppato e stanno testando un nuovo accelerometro optomeccanico a base di silicio di spessore inferiore a 1 millimetro. È progettato per fornire misurazioni direttamente tracciabili al SI con incertezze migliori di 1 parte su 1000, "buono come qualsiasi dispositivo di accelerazione da laboratorio al mondo, ", afferma lo scienziato del progetto Thomas LeBrun del Physical Measurement Laboratory del NIST.

Gli accelerometri in genere funzionano misurando il cambiamento di posizione di una "massa di prova" montata liberamente, " tipicamente un blocco solido, rispetto a un punto di riferimento fisso all'interno del dispositivo. Se il sistema è fermo o si muove a velocità costante, la distanza tra la massa di prova e il punto di riferimento fisso non cambierà. Analogamente, la distanza tra il cruscotto e un passeggero anteriore in un'auto non cambia durante la guida a 60 km/h costanti.

Ma se l'accelerometro accelera o rallenta, la distanza tra la massa di prova e il punto di riferimento aumenta o diminuisce. Allo stesso modo, quando il conducente dell'auto frena improvvisamente, il passeggero viene spostato in avanti verso il cruscotto, facendo pressione sulla cintura di sicurezza.

Gli accelerometri convertono quel tipo di spostamento in un segnale misurabile di qualche tipo. Per esempio, il movimento della massa di prova potrebbe comprimere un materiale piezoelettrico, generando una corrente, oppure potrebbe allungare un foglio di isolante in modo che la sua resistenza elettrica aumenti. I dispositivi si sono ora ridotti alle dimensioni in cui possono essere fabbricati utilizzando la tecnologia ampiamente utilizzata per realizzare dispositivi microelettromeccanici (MEMS) e microelettronica.

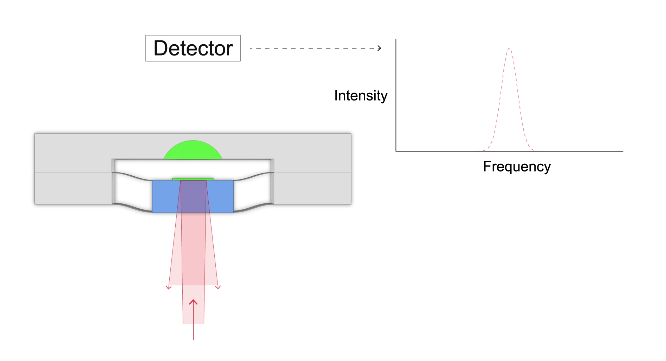

Il nuovo dispositivo NIST utilizza la luce laser a infrarossi (IR) per misurare la variazione di distanza tra due facce, superfici altamente riflettenti separate da un piccolissimo spazio vuoto al centro. (Vedi animazione.) Da un lato c'è la massa di prova, una lastra quadrata di silicio con un rivestimento a specchio piatto sulla sua faccia interna, sospesi all'interno della cavità da minuscole travi flessibili sui bordi superiore e inferiore che fungono da molle, permettendo alla massa di muoversi rispetto all'ambiente circostante quando il dispositivo subisce un'accelerazione.

Dall'altra parte dello spazio vuoto c'è uno specchio concavo emisferico fisso, rivolto verso l'interno verso la massa di prova. Questo tipo di disposizione a specchio di fronte costituisce quella che viene chiamata una cavità di Fabry-Perot.

Quando la luce IR viene inizialmente inviata nella cavità, quasi tutto viene riflesso, tranne una particolare lunghezza d'onda che è esattamente della dimensione giusta per riflettere avanti e indietro tra le due superfici specchiate e risuonare, formando un'onda stazionaria e aumentando di intensità di un fattore mille in modo che la luce trasmessa dalla cavità sia sufficiente per essere rilevata. La lunghezza d'onda dell'onda di risonanza è determinata dalla distanza tra i due specchi, tanto quanto l'altezza di una nota di trombone dipende da quanto lo slide è esteso o retratto.

"Il metodo ottico offre una sensibilità molto migliore e minori incertezze, "dice LeBrun, "perché, tra gli altri motivi, possiamo controllare e misurare la lunghezza d'onda della luce con una precisione molto elevata."

Le configurazioni Fabry-Perot basate su MEMS sono state già provate per piccoli accelerometri, tipicamente con gli specchi montati su due piani paralleli uno di fronte all'altro. "Questo è impegnativo, "LeBrun dice, "perché è molto difficile rendere questo tipo di disegno estremamente preciso. Se uno degli specchi non focalizza la luce nella cavità, la luce si perde molto più rapidamente, riducendo la precisione. Nel nostro disegno, specchi di alta qualità mantengono la luce nella cavità, mentre la massa di prova, sospesa da travi flessibili circa un quinto della larghezza di un capello umano, è progettata per fungere da molla ideale. Che massimizza la stabilità, ed elimina il potenziale movimento oscillatorio, consentendo misurazioni di maggiore sensibilità."

Ad eccezione dei rivestimenti a specchio e dei fasci di nitruro di silicio che trattengono la massa di prova, tutti i componenti dell'accelerometro sono realizzati in silicio, che ha diversi vantaggi. Uno è la pronta disponibilità di tecnologie collaudate per modellare e lavorare il silicio con elevate tolleranze in piccole dimensioni.

Questo è importante per la progettazione del NIST, in cui lo specchio emisferico fisso è profondo circa 300 micrometri (µm), 500 µm di larghezza, ed ha una levigatezza superficiale che varia di non più di 1 nanometro. (Gli accelerometri utilizzati da LeBrun e colleghi per gli esperimenti sono stati fabbricati presso il Center for Nanoscale Science and Technology del NIST.) Inoltre, il silicio offre un'ottima stabilità termica ed è trasparente alla luce IR.

La sorgente di luce laser è posta dietro la massa di prova su un lato del dispositivo; Dall'altro lato, dietro lo specchio emisferico, è un sensore/rivelatore di luce. Il laser è "sintonizzabile, " in grado di produrre una gamma di lunghezze d'onda IR. Durante l'accelerazione, al variare della distanza tra la massa di prova e lo specchio emisferico, la lunghezza d'onda del laser segue la lunghezza d'onda di risonanza della cavità. Di conseguenza, il laser dà una diretta, veloce, e una lettura altamente accurata del movimento della massa di prova.

Le misurazioni devono essere estremamente precise. "La modifica della lunghezza della cavità di meno di 1 nm estingue completamente la risonanza ottica, ", afferma lo scienziato del progetto Jason Gorman.

Poiché il sensore funziona utilizzando un laser con una lunghezza d'onda ben caratterizzata, può essere intrinsecamente autocalibrante. E poiché i componenti e i metodi di produzione hanno le stesse dimensioni di quelli normalmente utilizzati nella microelettronica o nella fabbricazione di MEMS, l'eventuale costo di produzione di un'unità completa dovrebbe essere basso. Ma prima di allora, gli scienziati del NIST dovranno superare una serie di ostacoli.

"Uno è l'impegnativa scala temporale coinvolta, " dice Gorman. "Quando la dimensione della cavità cambia, il laser sintonizzabile non avrà più di circa 100 microsecondi per scansionare la lunghezza d'onda su un ampio intervallo in modo che segua il movimento della cavità. Trovare un laser economico con queste capacità è un'altra sfida. Così è fare una robusta connessione in fibra ottica a un dispositivo che vibra a 1000 cicli al secondo, e alla fine forse 10 volte più veloce".

"Ci aspettiamo che questa tecnologia della microcavità ottica si traduca in accelerometri installabili sul campo con una precisione intrinseca probabilmente dieci volte migliore di quella attualmente possibile, "dice John Kramar, il leader del gruppo di metrologia su nanoscala. "Ma ciò che è ancora più eccitante è l'ampia gamma di altri tipi di sensori e applicazioni che questa tecnologia potrebbe migliorare notevolmente, compresi gli ultrasuoni, microfoni, altimetri, sensori di pressione, giroscopi, e l'esplorazione geofisica".