Credito:CC0 Dominio pubblico

Scienziati della Heriot-Watt University hanno saldato insieme vetro e metallo utilizzando un sistema laser ultraveloce, in una svolta per l'industria manifatturiera.

Vari materiali ottici come quarzo, vetro borosilicato e persino zaffiro sono stati tutti saldati con successo a metalli come l'alluminio, titanio e acciaio inossidabile utilizzando il sistema laser Heriot-Watt, che fornisce brevissimi, impulsi di luce infrarossa di picosecondi in tracce lungo i materiali per fonderli insieme.

Il nuovo processo potrebbe trasformare il settore manifatturiero e avere applicazioni dirette nel settore aerospaziale, difesa, tecnologia ottica e persino campi sanitari.

Professor Duncan Hand, direttore del Centro EPSRC di cinque università per la produzione innovativa nei processi di produzione basati su laser con sede a Heriot-Watt, ha dichiarato:"Tradizionalmente è stato molto difficile saldare insieme materiali dissimili come il vetro e il metallo a causa delle loro diverse proprietà termiche:le alte temperature e le dilatazioni termiche altamente diverse causano la frantumazione del vetro.

"Essere in grado di saldare insieme vetro e metalli sarà un enorme passo avanti nella produzione e nella flessibilità del design.

"Al momento, apparecchiature e prodotti che coinvolgono vetro e metallo sono spesso tenuti insieme da adesivi, che sono disordinati da applicare e le parti possono gradualmente insinuarsi, o spostare. Anche il degassamento è un problema:le sostanze chimiche organiche dall'adesivo possono essere rilasciate gradualmente e possono ridurre la durata del prodotto.

"Il processo si basa sugli impulsi incredibilmente brevi del laser. Questi impulsi durano solo pochi picosecondi:un picosecondo in un secondo è come un secondo rispetto a 30, 000 anni.

"Le parti da saldare sono poste a stretto contatto, e il laser viene focalizzato attraverso il materiale ottico per fornire un punto molto piccolo e molto intenso all'interfaccia tra i due materiali:abbiamo raggiunto una potenza di picco di megawatt su un'area di appena pochi micron.

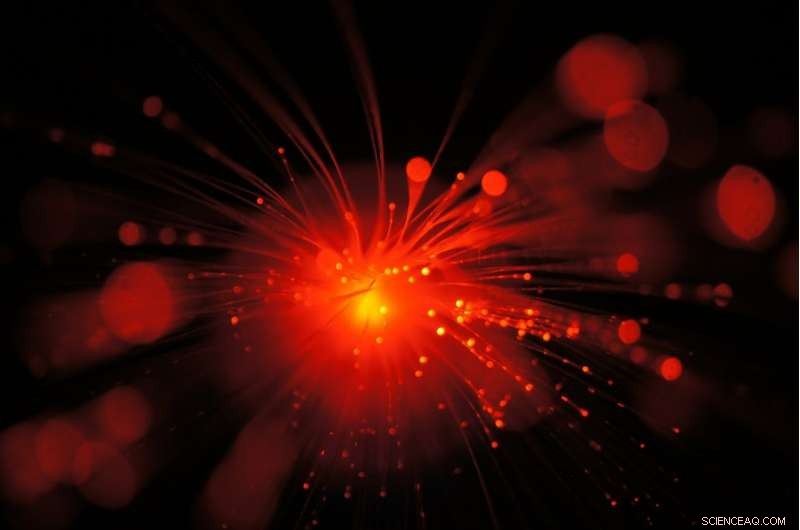

"Questo crea un microplasma, come una piccola palla di fulmine, all'interno del materiale, circondato da una regione di fusione altamente confinata.

"Abbiamo testato le saldature da -50C a 90C e le saldature sono rimaste intatte, quindi sappiamo che sono abbastanza robusti da far fronte a condizioni estreme".