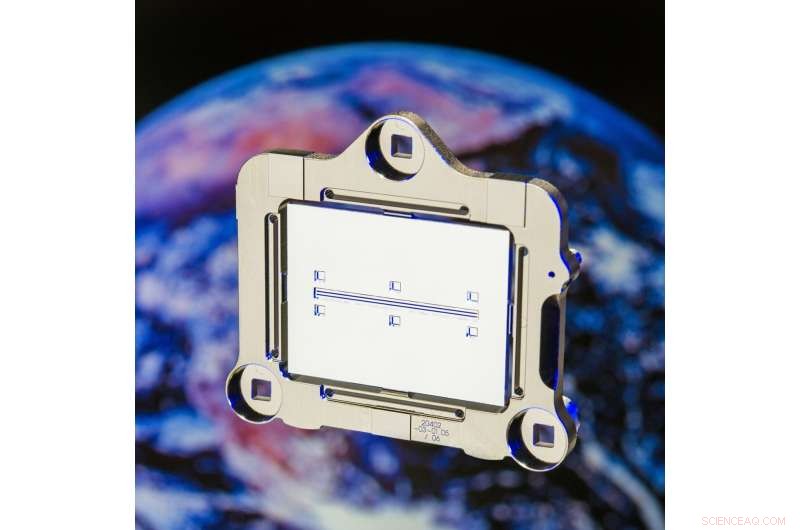

Modulo a doppia fenditura durante l'assemblaggio di precisione nella macchina di misura a coordinate. Credito:Fraunhofer-Gesellschaft

Pezzi di plastica nel mare, contenuto di clorofilla nei corpi idrici, il grado di siccità nei campi:dall'aprile 2022, il satellite ambientale tedesco EnMAP è in orbita attorno alla nostra Terra e raccoglierà una miriade di dati durante la sua missione quinquennale. Il Fraunhofer Institute for Microengineering and Microsystems IMM e il Fraunhofer Institute for Applied Optics and Precision Engineering IOF hanno sviluppato vari componenti fondamentali per il sistema ottico del satellite iperspettrale.

Il 1 aprile 2022 alle 18:24 Ora dell'Europa centrale, era giunto il momento:il satellite ambientale tedesco EnMAP, abbreviazione di Environmental Mapping Analysis Program, ha iniziato il suo viaggio nello spazio dal centro spaziale statunitense Cape Canaveral. Per cinque anni, è destinato ad analizzare la Terra e fornire dati su aspetti tra cui gli effetti dei cambiamenti climatici, la disponibilità e la qualità dell'acqua e i cambiamenti nell'uso del suolo. I primi dati che il satellite ha inviato alla Terra provenivano dal Bosforo e comprendevano un'analisi dello spettro di frequenza tipico delle concentrazioni di alghe nell'acqua. Utilizzando questi dati, i ricercatori vogliono studiare la migrazione e la crescita delle alghe. Tali analisi sono state rese possibili in parte da due tipi di tecnologia Fraunhofer.

Il cuore del satellite:un modulo a doppia fessura di Fraunhofer IMM

Per condurre le sue analisi, il satellite rileva la luce del sole che viene riflessa dalla Terra. Tuttavia, la gamma di lunghezze d'onda da 420 a 2.420 nanometri, cioè dalla luce visibile all'infrarosso profondo, è troppo grande per essere registrata con un solo spettrometro. È qui che una tecnologia di Fraunhofer IMM viene in soccorso. "Abbiamo prodotto un modulo a doppia fenditura ad alta precisione che dirige la luce incidente in due rivelatori", spiega Stefan Schmitt, responsabile del gruppo presso Fraunhofer IMM a Magonza. Per loro stessa natura, le due fessure sono tenute un po' separate, nel senso che non guardano negli stessi punti della Terra. "Ci vuole quindi una frazione di secondo perché la seconda fenditura veda la stessa parte della Terra della prima", afferma Schmitt. Questo offset deve essere identificato con la massima precisione per consentire la sovrapposizione delle registrazioni e per raggiungere la risoluzione richiesta di 30 metri.

La chiave di questo è il metodo eccezionalmente preciso utilizzato per produrre il modulo a doppia fessura, possibile solo utilizzando la tecnologia del silicio. "Sebbene le tecniche che abbiamo a disposizione presso l'istituto siano ben posizionate per soddisfare questi requisiti, c'erano ancora molti dettagli difficili da considerare", ricorda Schmitt. Ad esempio, le fessure rettangolari utilizzate inizialmente non si sono rivelate abbastanza stabili dal punto di vista meccanico. I ricercatori hanno quindi continuato a produrre fessure con una sezione trasversale graduata. "Nonostante le numerose simulazioni e analisi dei nostri partner, abbiamo dovuto modificare il design e altri requisiti mentre era in corso la fase di processo. Cose del genere accadono di tanto in tanto quando si aprono nuove strade, quindi eravamo preparati", afferma Schmitt. I ricercatori hanno anche dovuto produrre altri componenti del modulo, come quelli utilizzati per deviare la luce o sopprimere la luce diffusa, con il massimo grado di precisione utilizzando materiali adatti per applicazioni spaziali come alluminio, acciaio inossidabile, nichel e Invar, le cui proprietà dovevano essere misurato e documentato con precisione. Un altro aspetto delicato riguardava l'assemblaggio del modulo a doppia fenditura. "Le tolleranze erano inferiori a cinque micrometri, quindi meno di un decimo delle dimensioni di una ciocca di capelli", afferma Schmitt. Tutto questo è stato completato con disinvoltura.

Modulo a doppia fessura:componente senza volo senza annerimento per una migliore visibilità. Credito:Fraunhofer-Gesellschaft

Leggero e preciso:specchi in metallo di Fraunhofer IOF

Fraunhofer IOF ha anche contribuito con la sua esperienza al satellite:l'istituto è uno dei migliori sviluppatori di ottica in metallo al mondo e ha prodotto tutti gli specchi metallici utilizzati nell'ottica EnMAP. "Per le applicazioni spaziali, gli specchi non solo devono avere una superficie estremamente liscia ed essere sagomati con un livello di precisione eccezionale, ma devono anche pesare il meno possibile", afferma il dott. Stefan Risse, project manager presso Fraunhofer IOF di Jena . "Questa era un'area in cui potevamo persino superare i requisiti specificati:invece della rugosità richiesta di 1 nanometro rms (radice media quadrata), i nostri specchi metallici mostrano una rugosità inferiore a 0,5 nanometri rms se misurati alla luce bianca (ingrandimento 50x) Siamo stati anche in grado di mantenere la deviazione di forma consentita non solo a 18 nanometri rms, ma in alcuni casi anche a meno di 10 nanometri rms". Per raggiungere questo obiettivo, i ricercatori hanno utilizzato l'alluminio su cui hanno depositato una lega metallica amorfa ai raggi X di nichel e fosforo. In termini di struttura, questo film spesso ha proprietà simili al vetro ed è particolarmente adatto alla lavorazione con utensili diamantati e alla lucidatura ad alto livello di finitura. Per quanto riguarda la forma finale degli specchi metallici, il team di ricercatori ha sottoposto gli specchi a procedure correttive come Ion Beam Figuring (IBF).

Specchio in metallo leggero e dalla forma precisa. Credito:Fraunhofer IOF

Oltre alla bassa rugosità superficiale, un design leggero era un'altra importante caratteristica di qualità per gli specchi. La tecnica impiegata da Fraunhofer IOF ha fornito risultati anche in questo senso. "Siamo stati in grado di ridurre la massa di oltre il 40% utilizzando una delle nostre tecniche brevettate e ora, l'uso di processi additivi significa che sono possibili risparmi fino al 70%", afferma Risse. Il team è riuscito a raggiungere questo obiettivo creando una struttura per gli specchi che assomigliava a un capitello in una chiesa:i fori trasversali che si incontrano ad angolo retto collegano la parte anteriore e posteriore dello specchio e la struttura a colonne che si forma sostiene le superfici. La parte anteriore e posteriore dello specchio sono chiuse, conferendo all'elemento un elevato grado di rigidità meccanica. In totale, il team ha prodotto undici specchi metallici ultra precisi più strati argento e oro altamente riflettenti per EnMAP e ha anche rivestito l'ottica in vetro applicando al vetro uno strato sottile con basso potere di rifrazione. + Esplora ulteriormente