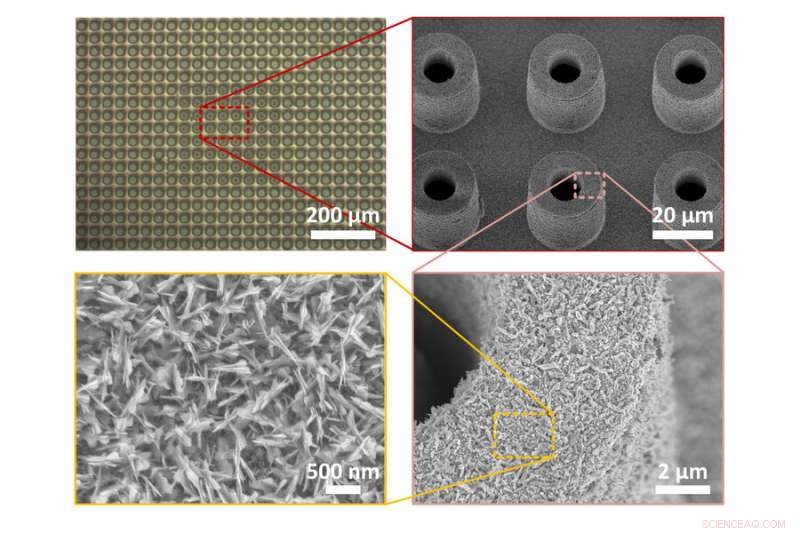

La chiave del nuovo trattamento superficiale è aggiungere texture a diverse scale dimensionali. Le immagini al microscopio elettronico mostrano pilastri e ammaccature su scala millimetrica (le prime due immagini), le cui superfici sono ricoperte da minuscole creste su scala nanometrica (due immagini in basso) per migliorare l'efficienza della reazione di ebollizione. Credito:Massachusetts Institute of Technology

L'ebollizione dell'acqua o di altri fluidi è una fase ad alta intensità energetica al centro di un'ampia gamma di processi industriali, inclusi la maggior parte degli impianti di generazione di elettricità, molti sistemi di produzione chimica e persino i sistemi di raffreddamento per l'elettronica.

Il miglioramento dell'efficienza dei sistemi che riscaldano ed evaporano l'acqua potrebbe ridurre significativamente il loro consumo energetico. Ora, i ricercatori del MIT hanno trovato un modo per farlo, con un trattamento superficiale su misura per i materiali utilizzati in questi sistemi.

L'efficienza migliorata deriva da una combinazione di tre diversi tipi di modifiche della superficie, a diverse scale dimensionali. Le nuove scoperte sono descritte nella rivista Materiali avanzati in un articolo del neolaureato del MIT Youngsup Song Ph.D. '21, Ford Professor of Engineering Evelyn Wang e altri quattro al MIT. I ricercatori osservano che questa scoperta iniziale è ancora su scala di laboratorio e che è necessario più lavoro per sviluppare un processo pratico su scala industriale.

Ci sono due parametri chiave che descrivono il processo di ebollizione:il coefficiente di scambio termico (HTC) e il flusso di calore critico (CHF). Nella progettazione dei materiali, generalmente c'è un compromesso tra i due, quindi tutto ciò che migliora uno di questi parametri tende a peggiorare l'altro. Ma entrambi sono importanti per l'efficienza del sistema e ora, dopo anni di lavoro, il team ha raggiunto un modo per migliorare significativamente entrambe le proprietà allo stesso tempo, attraverso la combinazione di diverse trame aggiunte alla superficie di un materiale.

"Entrambi i parametri sono importanti", dice Song, "ma migliorare entrambi i parametri insieme è piuttosto complicato perché hanno un compromesso intrinseco". Il motivo, spiega, è "perché se abbiamo molte bolle sulla superficie di ebollizione, significa che l'ebollizione è molto efficiente, ma se abbiamo troppe bolle sulla superficie, possono fondersi insieme, formando un vapore pellicola sulla superficie bollente." Quel film introduce resistenza al trasferimento di calore dalla superficie calda all'acqua. "Se abbiamo vapore tra la superficie e l'acqua, ciò impedisce l'efficienza del trasferimento di calore e riduce il valore in CHF", afferma.

Song, che ora è un post-dottorato presso il Lawrence Berkeley National Laboratory, ha svolto gran parte della ricerca come parte del suo lavoro di tesi di dottorato al MIT. Sebbene i vari componenti del nuovo trattamento superficiale da lui sviluppato fossero stati studiati in precedenza, i ricercatori affermano che questo lavoro è il primo a dimostrare che questi metodi potrebbero essere combinati per superare il compromesso tra i due parametri in competizione.

L'aggiunta di una serie di cavità su microscala, o ammaccature, a una superficie è un modo per controllare il modo in cui si formano le bolle su quella superficie, mantenendole efficacemente bloccate nelle posizioni delle ammaccature e impedendo loro di diffondersi in una pellicola resistente al calore. In questo lavoro, i ricercatori hanno creato una serie di ammaccature larghe 10 micrometri separate da circa 2 millimetri per prevenire la formazione di pellicola. Ma quella separazione riduce anche la concentrazione di bolle sulla superficie, che può ridurre l'efficienza di ebollizione. Per compensare ciò, il team ha introdotto un trattamento superficiale su scala molto più piccola, creando minuscole protuberanze e creste su scala nanometrica, che aumenta la superficie e promuove il tasso di evaporazione sotto le bolle.

In questi esperimenti, le cavità sono state realizzate al centro di una serie di pilastri sulla superficie del materiale. Questi pilastri, combinati con nanostrutture, promuovono l'assorbimento del liquido dalla base alla parte superiore e questo migliora il processo di ebollizione fornendo una maggiore superficie esposta all'acqua. In combination, the three "tiers" of the surface texture—the cavity separation, the posts, and the nanoscale texturing—provide a greatly enhanced efficiency for the boiling process, Song says.

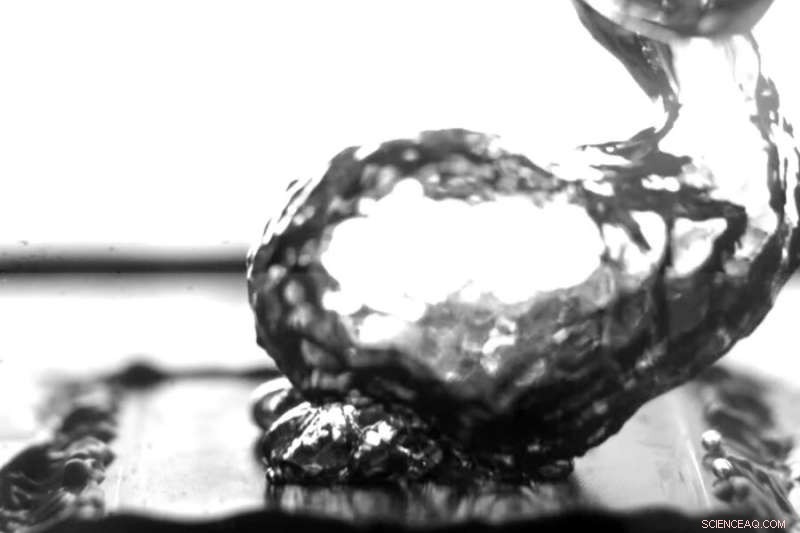

Photo shows how bubbles rising from a heated surface are “pinned” in specific locations because of special surface texturing, instead of spreading out over the whole surface. Credit:Massachusetts Institute of Technology

"Those micro cavities define the position where bubbles come up," he says. "But by separating those cavities by 2 millimeters, we separate the bubbles and minimize the coalescence of bubbles." At the same time, the nanostructures promote evaporation under the bubbles, and the capillary action induced by the pillars supplies liquid to the bubble base. That maintains a layer of liquid water between the boiling surface and the bubbles of vapor, which enhances the maximum heat flux.

Although their work has confirmed that the combination of these kinds of surface treatments can work and achieve the desired effects, this work was done under small-scale laboratory conditions that could not easily be scaled up to practical devices, Wang says. "These kinds of structures we're making are not meant to be scaled in its current form," she says, but rather were used to prove that such a system can work. One next step will be to find alternative ways of creating these kinds of surface textures so these methods could more easily be scaled up to practical dimensions.

"Showing that we can control the surface in this way to get enhancement is a first step," she says. "Then the next step is to think about more scalable approaches." For example, though the pillars on the surface in these experiments were created using clean-room methods commonly used to produce semiconductor chips, there are other, less demanding ways of creating such structures, such as electrodeposition. There are also a number of different ways to produce the surface nanostructure textures, some of which may be more easily scalable.

There may be some significant small-scale applications that could use this process in its present form, such as the thermal management of electronic devices, an area that is becoming more important as semiconductor devices get smaller and managing their heat output becomes ever more important. "There's definitely a space there where this is really important," Wang says.

Even those kinds of applications will take some time to develop because typically thermal management systems for electronics use liquids other than water, known as dielectric liquids. These liquids have different surface tension and other properties than water, so the dimensions of the surface features would have to be adjusted accordingly. Work on these differences is one of the next steps for the ongoing research, Wang says.

This same multiscale structuring technique could also be applied to different liquids, Song says, by adjusting the dimensions to account for the different properties of the liquids. "Those kinds of details can be changed, and that can be our next step," he says. + Esplora ulteriormente

This story is republished courtesy of MIT News (web.mit.edu/newsoffice/), a popular site that covers news about MIT research, innovation and teaching.