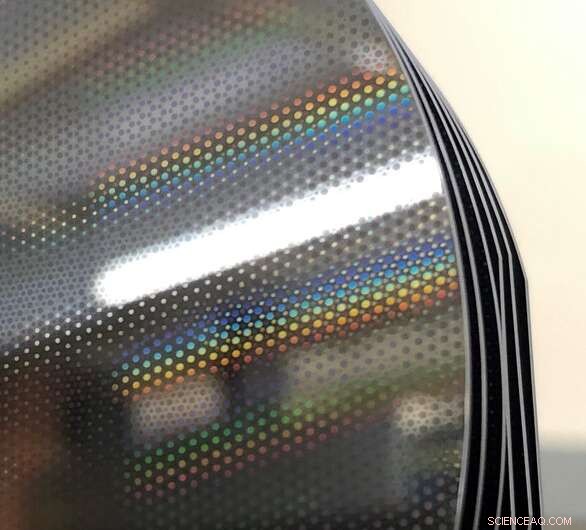

Specchi di silicio con motivi di correzione dello stress incisi in uno strato di ossido termico. Credito:Youwei Yao

Le tecnologie che dipendono da sistemi ottici leggeri e ad alta precisione, come telescopi spaziali, specchi a raggi X e pannelli di visualizzazione, si sono sviluppate in modo significativo negli ultimi decenni, ma i progressi più avanzati sono stati limitati da sfide apparentemente semplici. Ad esempio, le superfici di specchi e lastre con microstrutture necessarie in questi sistemi ottici possono essere distorte da materiali di rivestimento superficiali sollecitati, degradando la qualità dell'ottica. Ciò è particolarmente vero per i sistemi ottici ultraleggeri, come l'ottica spaziale, in cui i metodi di fabbricazione ottica tradizionali faticano a soddisfare i requisiti di forma rigorosi.

Ora, i ricercatori del MIT Youwei Yao, Ralf Heilmann e Mark Schattenburg dello Space Nanotechnology Laboratory (SNL) all'interno del Kavli Institute for Astrophysics and Space Research del MIT, così come il neolaureato Brandon Chalifoux Ph.D., hanno escogitato nuovi metodi per lavorare in passato questa barriera.

In un articolo apparso sul numero del 20 aprile di Optica , Yao, ricercatore e autore principale del documento, spiega il loro nuovo approccio per rimodellare i materiali delle lastre sottili in un modo che elimini la distorsione e consenta ai ricercatori di piegare le superfici in modo più arbitrario nelle forme precise e complesse di cui potrebbero aver bisogno. La sagomatura delle lastre sottili viene in genere utilizzata per sistemi complessi di alto livello, come specchi deformabili o processi di appiattimento dei wafer durante la produzione di semiconduttori, ma questa innovazione significa che la produzione futura sarà più precisa, scalabile ed economica. Yao e il resto del team immaginano che queste superfici più sottili e facilmente deformabili possano essere utili in applicazioni più ampie, come cuffie per realtà aumentata e telescopi più grandi che possono essere inviati nello spazio a un costo inferiore. "L'uso dello stress per deformare le superfici ottiche o semiconduttori non è una novità, ma applicando la moderna tecnologia litografica possiamo superare molte delle sfide dei metodi esistenti", afferma Yao.

Il lavoro del team si basa sulla ricerca di Brandon Chalifoux, che ora è assistente professore all'Università dell'Arizona. Chalifoux ha lavorato con il team su documenti precedenti per sviluppare un formalismo matematico per collegare gli stati di sollecitazione superficiale con le deformazioni delle lastre sottili, come parte del suo dottorato in ingegneria meccanica.

In questo nuovo approccio, Yao ha sviluppato una nuova disposizione dei modelli di stress per controllare con precisione lo stress generale. I substrati per superfici ottiche vengono prima rivestiti sul retro con strati sottili di pellicola ad alta sollecitazione, realizzati con materiali come il biossido di silicio. Nuovi modelli di stress sono stampati litograficamente nel film in modo che i ricercatori possano modificare le proprietà del materiale in aree specifiche. Il trattamento selettivo del rivestimento del film in diverse aree controlla dove lo stress e la tensione vengono applicati sulla superficie. E poiché la superficie ottica e il rivestimento aderiscono insieme, la manipolazione del materiale di rivestimento rimodella anche la superficie ottica di conseguenza.

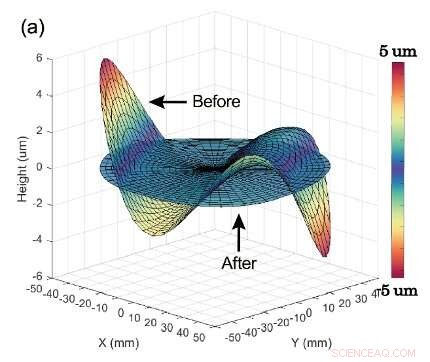

Topografia misurata di un wafer di silicio, che mostra la distorsione superficiale prima e dopo la correzione dello stress 2D. La planarità del wafer è stata migliorata di oltre un fattore 20. La distorsione del wafer può essere un problema nella produzione avanzata di semiconduttori, causando errori di sovrapposizione del modello e diminuendo le rese. Credito:Youwei Yao

"Non stai aggiungendo stress per creare una forma, stai rimuovendo selettivamente lo stress in direzioni specifiche con strutture geometriche accuratamente progettate, come punti o linee", afferma Schattenburg, ricercatore senior e direttore dello Space Nanotechnology Laboratory. "Questo è solo un certo modo per alleviare lo stress di un obiettivo in un unico punto dello specchio che può quindi piegare il materiale."

Un'idea dalla correzione degli specchi spaziali

Dal 2017, il team SNL ha collaborato con il Goddard Space Flight Center (GSFC) della NASA per sviluppare un processo per correggere la distorsione di forma degli specchi dei telescopi a raggi X causata dallo stress del rivestimento. La ricerca ha avuto origine da un progetto di costruzione di specchi a raggi X per il concetto di missione del telescopio a raggi X di prossima generazione Lynx della NASA, che richiede decine di migliaia di specchi ad alta precisione. A causa del compito di focalizzare i raggi X, gli specchi devono essere molto sottili per raccogliere i raggi X in modo efficiente. Tuttavia, gli specchi perdono rapidamente rigidità man mano che si assottigliano, diventando facilmente distorti dallo stress dei loro rivestimenti riflettenti, uno strato di iridio spesso nanometri rivestito sul lato anteriore allo scopo di riflettere i raggi X.

"Il mio team di GSFC produce e riveste sottili specchi per raggi X dal 2001", afferma William Zhang, leader del gruppo di ottica a raggi X presso GSFC. "Poiché la qualità degli specchi a raggi X è migliorata continuamente negli ultimi decenni in seguito ai progressi tecnologici, la distorsione causata dai rivestimenti è diventata un problema sempre più serio". Yao e il suo team hanno sviluppato un metodo litografico di modellazione dello stress, combinando con successo diverse tecniche diverse, per ottenere un'eccellente rimozione della distorsione quando applicato agli specchi a raggi X realizzati dal gruppo.

Dopo questo successo iniziale, il team ha deciso di estendere il processo ad applicazioni più generali, come la sagomatura a forma libera di specchi e substrati sottili, ma hanno incontrato un grosso ostacolo. "Purtroppo, il processo sviluppato per GSFC può controllare con precisione solo un singolo tipo di sollecitazione superficiale, la cosiddetta sollecitazione 'equibiasiale', o uniforme rotazionalmente", afferma Chalifoux. la superficie, che non può correggere le distorsioni della forma delle patatine o della sella. Per ottenere un controllo arbitrario della flessione della superficie è necessario il controllo di tutti e tre i termini nel cosiddetto "tensore della tensione superficiale"."

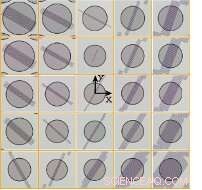

Micrografie ottiche di una varietà di cellule della mesostruttura del tensore di superficie, ciascuna di dimensioni 0,5 x 0,5 mm, che generano un'ampia gamma di stati di stress superficiale. Credito:Youwei Yao

Per ottenere il pieno controllo del tensore dello stress, Yao e il suo team hanno sviluppato ulteriormente la tecnologia, inventando infine quelle che chiamano mesostrutture del tensore dello stress (STM), che sono celle quasi periodiche disposte sulla superficie posteriore di substrati sottili, composte da reticoli sovrapposti rivestimenti sollecitati. "Ruotando l'orientamento del reticolo in ciascuna cella unitaria e modificando la frazione di area delle aree selezionate, tutti e tre i componenti del campo del tensore di sollecitazione possono essere controllati contemporaneamente a un semplice processo di modellazione", spiega Yao.

Il team ha trascorso più di due anni a sviluppare questo concetto. "Abbiamo incontrato una serie di difficoltà nel processo", afferma Schattenburg. "La modellatura in forma libera di wafer di silicio con precisione nanometrica richiede una sinergia di metrologia, meccanica e fabbricazione. Combinando i decenni di esperienza del laboratorio nella metrologia di superficie e nella microfabbricazione con strumenti di modellazione e ottimizzazione di lastre sottili sviluppati da studenti laureati, siamo stati in grado di per dimostrare un metodo generale di controllo della forma del substrato che non si limita alla sola curvatura della superficie a forma di ciotola."

Una tecnica promettente per molte applicazioni

This approach enabled the team to imagine new applications beyond the initial task of correcting coating-distorted X-ray mirrors. "When forming thin plates using traditional methods, it is difficult to be precise because most of the methods generate parasitic or residual stresses which lead to secondary distortion and spring-back after processing," says Jian Cao, a professor of mechanical engineering at Northwestern University, who was not involved with the work. "But the STM stress-bending method is quite stable, which is especially useful for optics-related applications."

Yao and his colleagues are also expecting to control stress tensors dynamically in the future. "Piezoelectric actuation of thin mirrors, which is used in adaptive optics technology, has been under development for many years, but most methods can only control one component of the stress," Yao explains. "If we can pattern STMs on thin, piezo-actuated plates, we would be able to extend these techniques beyond optics to interesting applications such as actuation on microelectronics and soft robotics." + Esplora ulteriormente

This story is republished courtesy of MIT News (web.mit.edu/newsoffice/), a popular site that covers news about MIT research, innovation and teaching.