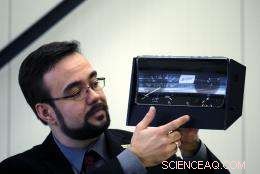

Questa copertura per tachimetro per auto con due superfici circolari antiriflesso è stata prodotta in un solo passaggio. (© Fraunhofer IWM)

(PhysOrg.com) -- Un nuovo nanorivestimento assicura una visione perfettamente antiriflesso sui display e attraverso gli occhiali. La struttura superficiale necessaria viene applicata alle parti polimeriche durante la fabbricazione, ovviando alla necessità di una fase di processo separata. Il rivestimento ibrido ha ulteriori vantaggi:i componenti sono antigraffio e facili da pulire.

Le falene sono il prototipo. Mentre cercano cibo al tramonto, devono nascondersi dai predatori. La loro presenza non deve essere tradita dai riflessi sui loro occhi sfaccettati. Su altri insetti questi occhi brillano, ma gli occhi della falena sono perfettamente non riflettenti. Piccole protuberanze più piccole della lunghezza d'onda della luce formano una struttura periodica sulla superficie. Questa nanostruttura crea una delicata transizione tra gli indici di rifrazione dell'aria e la cornea. Di conseguenza, il riflesso della luce si riduce e la falena non viene rilevata.

I ricercatori tedeschi dell'Istituto Fraunhofer per la meccanica dei materiali IWM di Friburgo hanno adottato questo artificio e lo hanno adattato a una gamma di applicazioni diverse. Sugli occhiali, display del cellulare, montaggio o coperture del pannello, le superfici trasparenti sono generalmente utili solo se consentono la visione senza che la luce rifletta indietro. Considerando che i metodi convenzionali applicano il rivestimento antiriflesso in una fase separata dopo la produzione, gli scienziati di Fraunhofer hanno trovato un modo per ridurre il riflesso della luce durante la produzione effettiva della parte o del componente:"Abbiamo modificato lo stampaggio a iniezione convenzionale in modo tale che la nanostruttura desiderata venga impartita alla superficie durante il processo, " spiega il dottor Frank Burmeister, project manager presso IWM.

Per questo i ricercatori hanno sviluppato un rivestimento in materiale duro che riproduce la struttura superficiale otticamente efficace. "Lo usiamo per rivestire gli strumenti di stampaggio, " dice Burmeister. "Quando il polimero viscoso fuso viene iniettato nello stampo, le nanostrutture vengono trasferite direttamente al componente." Poiché non è necessaria una seconda fase del processo, i produttori ottengono un enorme risparmio sui costi e aumentano anche l'efficienza. "Normalmente il componente dovrebbe subire un ulteriore processo separato per applicare il rivestimento antiriflesso, " aggiunge Burmeister.

Il plexiglass normale e alcuni rivestimenti antiriflesso sono particolarmente sensibili, ma gli scienziati stanno producendo superfici resistenti ai graffi e ai graffi. A tale scopo, lo stampo a iniezione viene inoltre inondato con una sostanza organica ultrasottile in poliuretano. Burmeister:"La sostanza scorre in ogni fessura e si indurisce, come un adesivo bicomponente." Il risultato è un nanorivestimento estremamente sottile di poliuretano su cui si struttura la superficie otticamente efficace, che sono spesse appena un decimillesimo di millimetro, sono anche riprodotti. Lavorando in collaborazione con partner industriali, i ricercatori ora mirano a sviluppare componenti per l'industria automobilistica, Per esempio, che non sono solo belli da vedere ma anche resistenti e facili da pulire.