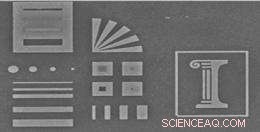

Un timbro di vetro riproduce preciso, incisioni su scala nanometrica in argento. L'incisione originale, nella foto sopra, è largo 10 micron, meno di un quarto del diametro di un capello umano. Immagine:Kyle Jacobs

I progressi nella tecnologia dei microchip potrebbero un giorno consentire ai medici di eseguire test per centinaia di malattie:setacciare molecole specifiche, come le cellule tumorali in fase iniziale - da una sola goccia di sangue. Ma fabbricare tali progetti "lab-on-a-chip" -- minuscoli, array di sensori dialogici integrati su superfici piccole come un centimetro quadrato - è tecnicamente impegnativo, impresa lunga e costosa.

Ora, i ricercatori del MIT hanno escogitato un semplice, tecnica precisa e riproducibile che riduce i tempi ei costi di fabbricazione di tali sensori. Nicola Zanna, professore associato di ingegneria meccanica, ha sviluppato una tecnica di incisione che incide minuscole, modelli di dimensioni nanometriche su superfici metalliche utilizzando un piccolo, timbro attivato dal voltaggio in vetro. Fang dice che le incisioni, fatto di minuscoli puntini più piccoli di un centesimo della larghezza di un capello umano, agiscono come antenne ottiche in grado di identificare una singola molecola captando la sua specifica lunghezza d'onda.

“Se sei in grado di creare un'antenna ottica con dimensioni precise... puoi usarle per segnalare il traffico su scala molecolare, "dice Zanna.

I ricercatori hanno riportato il nuovo processo di fabbricazione nell'edizione online del 21 settembre della rivista Nanotecnologia .

Ostacoli al mercato

Il nuovo approccio al timbro di vetro può aiutare i ricercatori a superare un grosso ostacolo nella produzione lab-on-a-chip:vale a dire, scalare. Oggi gli scienziati fabbricano nanosensori utilizzando la litografia a fascio di elettroni, una tecnica costosa e dispendiosa in termini di tempo che utilizza un raggio focalizzato di elettroni per incidere lentamente modelli nelle superfici metalliche. Il processo, pur essendo estremamente preciso, è anche estremamente costoso:Fang afferma che è comune per le strutture noleggiare tali apparecchiature per $ 200 all'ora. Per fabbricare un modello quadrato di sei millimetri in genere occorre mezza giornata, quindi se i sensori realizzati utilizzando la litografia a fascio di elettroni fossero introdotti nel mercato commerciale, Fang stima che costerebbero più di 600 dollari a testa.

“Nessuno vuole chip così costosi, "dice Zanna. “I test di biologia stanno cercando qualcosa che sia economico ma affidabile. E questo esclude alcuni dei più fantasiosi, tecnologie più costose”.

Ciò potrebbe anche escludere che alcune tecnologie più economiche vengano sviluppate oggi. Per esempio, la litografia nanoimprint è una semplice, processo a basso costo in cui un polimero modellabile viene pressato su un modello di circuito principale. Quando esposto alla luce UV, il polimero si indurisce; quando viene staccato dal circuito principale, forma uno stampo che può essere riempito con un substrato metallico per fare una copia dello schema del circuito originale. Gli scienziati in genere lavano via lo stampo polimerico per isolare il nuovo modello metallico.

Però, Fang dice che questo approccio, mentre poco costoso, può anche essere impreciso. Il materiale polimerico morbido potrebbe non adattarsi esattamente al modello originale, risultante in uno stampo con dossi, ammaccature e altre imperfezioni e copie che non sono esattamente uguali all'originale. Poiché il processo richiede il lavaggio dello stampo polimerico, gli scienziati devono utilizzare più materiale polimerico per fabbricare più copie.

Un'ispirazione per soffiare il vetro

Fang e i suoi colleghi hanno escogitato una tecnica che potrebbe risolvere il costo, problemi di precisione e riproducibilità di altre tecnologie. Il team ha adottato un approccio simile alla litografia con nanoimpronta. Ma invece del polimero, i ricercatori hanno usato il vetro come materiale di stampaggio.

“Mi sono ispirato ai soffiatori di vetro, che effettivamente usano le loro abilità per formare bottiglie e bicchieri, "dice Zanna. “Anche se pensiamo che il vetro sia fragile, allo stadio fuso, in realtà è molto malleabile e morbido, e può assumere rapidamente e senza intoppi la forma di uno stampo in gesso. Questo è su larga scala, ma sorprendentemente funziona molto bene anche su piccola scala, ad altissima velocità».

Con questo in testa, Fang e il suo team hanno cercato un materiale vetroso che soddisfacesse le loro esigenze, e ha trovato un candidato ideale in una forma di vetro superionico, vetro composto in parte da ioni, che può essere attivato elettrochimicamente quando pompato con tensione.

I ricercatori hanno riempito una piccola siringa con particelle di vetro e hanno riscaldato l'ago per fondere il vetro all'interno. Hanno poi premuto il vetro fuso su un modello master, formando uno stampo che si indurisce una volta raffreddato. Il team ha quindi pressato lo stampo di vetro su un substrato d'argento piatto, e applicato un piccolo, Potenziale elettrico di 90 millivolt sopra lo strato d'argento. La tensione stimolata ioni in entrambe le superfici, e ha attivato lo stampo di vetro per incidere essenzialmente nel substrato metallico.

Il gruppo è stato in grado di produrre modelli di piccoli punti, 30 nanometri di larghezza, in schemi di triangoli, rettangoli e, scherzosamente, una colonna ionica, con una risoluzione più precisa della litografia a nanoimpronta.

“Finisci con un taglio migliore, "dice Zanna. "E abbiamo un timbro che può essere riutilizzato molte volte".

Per avere davvero un impatto sulla produzione di sensori su larga scala, il gruppo dovrà dimostrare che il timbro può essere riutilizzato moltissimo, molte volte, secondo S.V. Sreenivasan, professore di ingegneria meccanica all'Università del Texas ad Austin.

“Ha il potenziale per essere un costo significativamente più basso per modellare metalli come argento, Sreenivasan dice. “Tuttavia, un processo ad alta produttività con una lunga durata del timbro deve ancora essere dimostrato. Un altro prezioso contributo potrebbe essere quello di concentrarsi sul recupero dell'argento che viene rimosso durante la modellazione del metallo in quanto ciò affronterebbe ulteriormente le applicazioni sensibili ai costi.

Fang riconosce che ci sono ancora barriere di costo per questo processo di incisione del vetro:richiede ancora l'utilizzo di un modello metallico principale, realizzato tramite una costosa litografia. Però, fa notare che solo un modello principale, e un timbro di vetro, è necessario per produrre in serie un'intera linea dello stesso sensore, che può avvicinare la produzione su larga scala alla realtà.

“Con questo francobollo, Posso riprodurre forse decine di centinaia di questi sensori, e ognuno di loro sarà quasi identico, "dice Zanna. “Quindi questo è un progresso affascinante per noi, e ci consente di stampare antenne più efficienti."